О ресурсе безопасной эксплуатации изотермических стальных резервуаров для хранения жидкого аммиака

Баско Е.М., к.т.н.

Для хранения жидкого аммиака широко применяются стальные вертикальные изотермические хранилища двухстенной конструкции вместимостью 10 000—30 000 т, изготовленные по проектам ЦНИИПСК им. Мельникова. Большинство этих хранилищ, построенных в 1970– 1980 гг., выработало нормативные сроки эксплуатации и, учитывая практическое отсутствие заказов на новое строительство, актуален вопрос о продлении сроков их эксплуатации. В настоящее время такие решения принимаются на основе результатов комплексного освидетельствования технического состояния хранилищ, проводимого в соответствии с РД 03-410—01 каждые 6 и 8 лет.

Инструкцией предписывается обязательное освобождение внутреннего резервуара от аммиака для проведения комплекса работ по контролю технического состояния металлоконструкций резервуара. Установленные сроки очередных освидетельствований внутреннего резервуара, а также методы и объемы контроля, назначенные без учета условий нагруженности резервуаров, без данных постоянного мониторинга, осуществляемого службой эксплуатации, до настоящего времени не имеют должного обоснования. Между тем вывод изотермических хранилищ аммиака объемом 10 000 т и более из эксплуатации для обследования металлоконструкций и последующий ввод их в эксплуатацию — достаточно длительный (1,5— 2 мес) и трудоемкий процесс, который может привести к неоправданным затратам средств. Кроме того, значительные упругопластические деформации, которые возникают в металлоконструкциях днища, стенки и крыши, обусловленные перепадом температуры, составляющим 45–50 °С, могут вызвать необратимые повреждения металлоконструкций, а также отрицательно отразиться на состоянии теплоизоляционных материалов и фундаментов под внутреннем днищем и, в конечном счете, привести к снижению общего ресурса работы хранилища.

В настоящей статье на основе данных о натурных обследованиях технического состояния и результатов лабораторных исследований рассматриваются вопросы расчетной оценки ресурса безопасной эксплуатации внутреннего корпуса хранилищ жидкого аммиака и возможности уточнения сроков проведения их очередного обследования.

Прежде всего необходимо определить основные виды возможных повреждений металлоконструкций в процессе длительной эксплуатации, которые могут привести либо к нарушению герметичности внутреннего корпуса, либо к потере его несущей способности. К возможным видам повреждений относят:

уменьшение толщины стенки и днища резервуара вследствие коррозии металла, для обнаружения которой необходимо измерить толщину листов стенки не менее чем в пяти точках на лист;

коррозионно-механическое растрескивание сварных швов под напряжением, обусловленное длительным воздействием продукта, для его обнаружения предусматривается проведение металлографических исследований структуры металла;

снижение механических свойств металла и его охрупчивание из-за длительного воздействия продукта, для выявления которых необходимо проведение замеров твердости основного металла и металла сварного соединения и определение механических свойств с использованием дюрометрического или других методов;

образование трещин, обусловленное изменениями уровня заполнения резервуара аммиаком в процессе длительной эксплуатации.

Рассмотрим влияние каждого из перечисленных факторов на ресурс безопасной эксплуатации внутреннего резервуара изотермических хранилищ.

Металлоконструкции внутреннего резервуара эксплуатируются при температуре минус 33 °С, в связи с чем условия для развития коррозионных повреждений металла отсутствуют. Это подтверждается как результатами ультразвуковой толщинометрии, так и данными визуального осмотра. Наблюдаемые при обследовании следы поверхностной равномерной коррозии металла стенки образуются при выводе резервуара из эксплуатации. Однако суммарная коррозия не превышает 0,2 мм. Наблюдаемые же в ряде случаев на отдельных листах отклонения толщины стенки от проектной до 1 мм обусловлены величиной недоката, допускаемой ГОСТ 19903–74, и никак не связаны с коррозией металла.

Коррозионное растрескивание сварных швов под напряжением было выявлено в шаровых и цилиндрических резервуарах при расчетной температуре хранения продукта 12–40 °С.

При обследовании трех низкотемпературных изотермических резервуаров после 15 и 25 лет эксплуатации была проведена зашлифовка участков заводских и монтажных сварных швов 1-го пояса заподлицо с основным металлом с последующей полировкой. Ни в одном из проконтролированных участков сварных швов трещин выявлено не было. Металлографическими исследованиями методом реплик не обнаружили микротрещин, а также изменений структуры металла.

Изучение влияния длительного воздействия жидкого аммиака на структуру и механические свойства металла проводилось на образцах, вырезанных из стенки шаровых и цилиндрических резервуаров, которые находились в эксплуатации 10 и 12 лет, а также из котлов железнодорожных цистерн для транспортирования жидкого аммиака, изготовленных из стали 09Г2С, после 20 и 40 лет эксплуатации. Результаты испытания сопоставлены с данными сертификатов на металл и с требованиями ГОСТов и ТУ на соответствующие характеристики и свидетельствуют о том, что в процессе эксплуатации аммиачных резервуаров до 40 лет изменений структуры, химического состава и прочностных свойств металла не происходит.

Свариваемость металла сохраняется на удовлетворительном уровне. Об этом свидетельствуют как положительный опыт вварки фрагментов в стенки резервуаров взамен вырезанных для исследования, так и ремонт резервуаров, находящихся в эксплуатации более 20 лет.

При диагностическом контроле сварных соединений пяти изотермических хранилищ как полистовой, так и рулонированной сборки, находящихся в эксплуатации 15—20 лет, усталостных трещин, а также других дефектов, связанных с условиями нагружения, не выявлено. На отсутствие усталостных повреждений указывается также в материалах обследования более 10 изотермических хранилищ.

Нами была проведена расчетная оценка ресурса безопасной эксплуатации внутреннего корпуса изотермического хранилища жидкого аммиака объемом 10 000 т предприятия по производству минеральных удобрений по критериям сопротивления циклическому разрушению.

Внутренний резервуар хранилища изготовлен из низколегированной стали 09Г2 рулонированным способом в 1989 г. Сварные монтажные соединения выполнены ручной электродуговой сваркой электродами марки УОНИ-13/55 по типовой технологии. Как показал анализ, нагружение резервуара имеет выраженный квазистатический характер (минимальный уровень налива 2 м и максимальный 15 м). Время заполнения резервуара от 2 до 15 м может составлять 2–2,5 мес и более. Среднее число циклов нагружения в год по наиболее неблагоприятному варианту (Hmin – Hmax – Hmin = 2 м – 15 м – 2 м) составило 4,73.

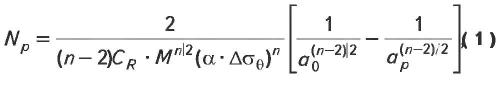

В монтажных сварных швах выявлены поверхностные протяженные подрезы глубиной до 0,5 мм. Расчетная оценка ресурса резервуара выполнена с использованием критериев циклической трещиностойкости. Согласно расчетное число циклов нагружения Np для приращения трещины от а0 до аp может быть определено из зависимости

где М — параметр формы трещины; ??? — размах напряжений; а0 — начальный размер дефекта; аp — расчетный размер дефекта; ? — коэффициент концентрации напряжений; СR = С0/(1– ?)n/2; ? — коэффициент асимметрии; С0 и n — характеристики циклической трещиностойкости материала.

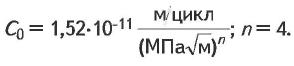

Для стали 09Г2 и сварных соединений значения С0 и n на основе анализа результатов испытания образцов на циклическую трещиностойкость были приняты:

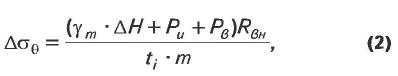

Амплитуду напряжений для расчетного сечения стенки цилиндрической обечайки можно определить из выражения

где ?т = 0,68•10-3 кг/см3 — плотность продукта; ?H= 13 м — амплитуда изменения высоты налива продукта; Ри = 10 кПа — избыточное давление паров продукта; Рв = 2 кПа — вакуум в межстенном пространстве; Рвн = 1515 см — радиус внутреннего резервуара; т = 0,8 — коэффициент условий работы; ti = толщина стенки в расчетном сечении.

При подстановке соответствующих числовых значений в выражение (2) наибольшее ??? составило 128,47 МПа для уровня низа второго пояса, в котором минимальное измеренное значение толщины стенки составило ti = 1,48 см.

При определении Np по формуле (1) глубина начальной поверхностной трещины принималась а1 = n1 а0, где n1 = 2 — коэффициент запаса по глубине подреза, а0 = 0,5 мм; глубина расчетной усталостной трещины ар = 0,25t = 3,7 мм.

Коэффициент концентрации напряжений а = 2 учитывает повышение местных напряжений, связанных с отклонением от правильной геометрической формы цилиндрической стенки резервуара вследствие угловатости и смещения кромок в зоне монтажного стыкового соединения, характерных для резервуаров, сооружаемых методом рулонирования.

Подставляя соответствующие числовые значения в формулу (1), получаем, что увеличение трещин от а1 = 1 мм до ар = 3,7 мм происходит при числе циклов нагружения Np = 927. При среднем числе циклов нагружения в год 4,73 время эксплуатации до образования трещины глубиной ар = 3,7 мм составляет Т = 196 лет.

С учетом коэффициента запаса по числу циклов nц = 3 получаем расчетный ресурс безопасной эксплуатации внутреннего корпуса резервуара при данных условиях нагружения, равный ~65,3 года. При ограничении допустимого срока эксплуатации резервуара числом циклов, при котором поверхностная трещина не должна превышать 2 мм, Np = 635 и соответственно Т = 44,75 года. Полученные расчеты подтверждаются результатами дефектоскопического контроля сварных швов внутреннего корпуса хранилища, в которых после 20 лет и более эксплуатации повреждений в виде усталостных трещин не наблюдалось.

Таким образом, на основании проведенного анализа факторов, влияющих на ресурс безопасной эксплуатации внутреннего резервуара низкотемпературных изотермических хранилищ жидкого аммиака, установлено следующее:

1. В условиях длительного (более 40 лет) воздействия аммиачной среды металл внутреннего корпуса изотермических хранилищ коррозионно-механическим повреждениям не подвергается. Его структура, прочностные и деформационные характеристики не изменяются.

2. Ресурс безопасной эксплуатации внутреннего резервуара определяется интенсивностью циклического нагружения, качеством изготовления металлоконструкций и может быть рассчитан с использованием критерииев сопротивления малоцикловому нагружению.

3. Для резервуаров вместимостью 10 000 т аммиака при среднем числе полных циклов нагружения в год 4,5–5 расчетный ресурс безопасной эксплуатации корпуса изотермического хранилища, изготовленного из стали 09Г2, составляет 45–65 лет при качестве изготовления сварных соединений, соответствующем существующим нормативным требованиям.

4. Выявленные особенности повреждаемости металлоконструкций внутреннего корпуса низкотемпературных изотермических хранилищ, а также значительный обеспеченный ресурс их безопасной эксплуатации свидетельствуют о возможности уточнения периодичности обследований их технического состояния с освобождением внутреннего резервуара от продукта, а также вида и объемов работ по инструментальному дефектоскопическому контролю металла и сварных соединений резервуара.