Разрушения в процессе эксплуатации вертикальных цилиндрических резервуаров со стационарной крышей

С.М. КУПРЕИШВИЛИ, канд. техн. наук (ЦНИИПСК)

За последние 70 лет в процессе эксплуатации произошли многочисленные аварии вертикальных цилиндрических резервуаров (ВЦР). Разрушались не только отдельные элементы резервуара (днище, уторный узел, стенка, крыша, штуцера и пр.), но иногда и вся конструкция, внезапно смывая один за другим стоящие рядом резервуары, железнодорожные пути, строительную технику, дороги и другие объекты. Вытекшие из резервуара нефть, нефтепродукт, горячая вода и другие продукты хранения уничтожали все на своем пути и вызывали экологическую катастрофу.

Материалы, освещающие эти аварии, публиковались в средствах массовой информации, но анализ причин разрушений для предотвращения повторения трагедий, как правило, не делался. Обычно после очередной катастрофы по распоряжению Госстроя СССР создавалась комиссия, в состав которой входили представители органов надзора, администрации, эксплуатационники, проектировщики, изготовители резервуаров и монтажники. Разрушение резервуаров вызывало большие материальные потери, экологические бедствия, человеческие жертвы и пр., что грозило юридическими санкциями. По этой причине представители комиссии всячески защищали свои ведомственные интересы и старались переложить ответственность на другие организации. В случае установления действительной причины разрушения обвиняемая сторона обычно писала особое мнение о несогласии с заключением комиссии, что приводило к бесконечному разбирательству причин аварии. Участие проектировщиков в государственных комиссиях по расследованию причин аварий с целью определения действительной причины разрушения было связано с оказанием помощи в решении вопросов о дальнейшей судьбе рядом стоящих поврежденных резервуаров, многие из которых необходимо было восстанавливать, ремонтировать и вводить в эксплуатацию.

Проектировщики ЦНИИПСК постоянно передавали материалы об авариях вышестоящим органам, информируя их о низком качестве и слабом контроле за изготовлением и монтажом резервуарных конструкций. К сожалению, причины разрушения резервуаров практически не изменились и аварии продолжаются и по сей день.

Целью настоящей работы являются определение причин мгновенного разрушения ВЦР в процессе эксплуатации, их анализ и разработка конструктивных решений для предотвращения данного явления.

Одно из первых мгновенных разрушений сварного резервуара объемом 4685 м3, наполненного мазутом, произошло в нашей стране 17 декабря 1938 г. Резервуар диаметром 23,15 м, высотой стенки 11,42 м (шесть поясов шириной 1,5 м, сваренных внахлест) был построен Нефтепроводстроем на Чагинской нефтебазе. Листы резервуара выполнены из стали Ст3, за исключением отдельных листов вне зоны разрыва из стали Ст5 и Ст2.

За несколько дней до и в день аварии средняя температура воздуха достигла минус 23,6 — 24оС, а скорость ветра наблюдалась в пределах 5,6 — 6,3 м/с. Причиной внезапного разрушения резервуара явилось мгновенное распространение трещины по всей высоте стенки от дефектного места с одновременным отрывом стенки от днища и кровли. Разлившийся продукт смыл все на своем пути, реактивная сила раскрыла и отбросила стенку назад, днище сдвинулось с центральной точки резервуара, а крыша упала на него.

Лабораторный анализ вырезанных образцов основного металла и сварных швов подтвердил их соответствие стандарту по химическому составу и механическим свойствам. Ударная вязкость на образцах Менаже при положительной температуре составляла от 8,1 до 19,5 кгс/см2. Испытания на ударную вязкость при отрицательной температуре не проводили, но в акте сделана оговорка, что «особенно большой склонности к потере вязкого состоянии при понижении температуры в образцах не обнаружено». При осмотре было выявлено несколько трещин, расположенных в нижней части первого пояса стенки и существовавших, очевидно, до аварии. Принимая во внимание действующие в тот период низкие нормативные требования к сварке, причиной разрушения следует считать разрушение металла в зоне сварных соединений, спровоцированное существованием концентрированных напряжений при низкой температуре окружающей среды.

Рассмотрим аварию нескольких резервуаров, происшедшую в конце 1947 г. Массовое образование трещин в уторном узле сварных ВЦР обнаружили в это время в резервуарах объемом 4500 м3. В течение трех суток с 12 по 14 декабря появились трещины на пяти резервуарах (№ 7, 8, 11, 18, 19). Во всех случаях трещины обнаружены в местах соединения окрайки с нижним поясом стенки со стороны направления господствующего ветра. До 10 декабря стояла относительно теплая погода. Снежный покров был незначительным. После похолодания морозу сопутствовал резкий северо-восточный ветер. Температура утром, днем и вечером составила соответственно: минус 33, 31, 34оС —10 декабря; минус 40, 35, 39оС — 11 декабря; минус 43, 41, 44оС — 12 декабря; минус 43, 41, 44оС — 13 декабря.

В резервуаре № 7 трещина образовалась в целом металле.

Резервуар № 8 дал течь в зоне соединения накладки с уторным уголком, где сварка была выполнена неудовлетворительно, с резким наплывом.

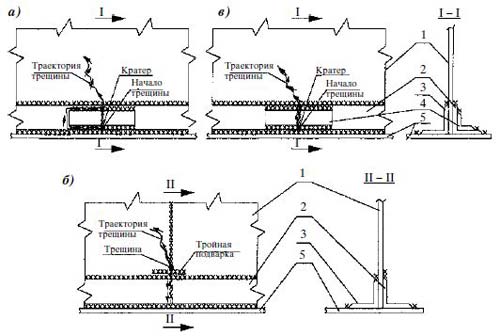

Резервуар № 11 строился с июля 1941 г. по июнь 1942 г. Сварка происходила при положительной температуре, корпус сваривали при температуре от минус 3 до минус 30оС. Материал резервуара и марки электродов аналогичны предыдущим. Трещина возникла 12 декабря, прошла по границе основного металла и сварного шва (рис. 1, а), соединяющего накладку с уторным уголком, и распространилась на нижний пояс и окрайки резервуара.

Резервуар № 18 был изготовлен и построен в то же время и той же организацией, сдан в эксплуатацию в апреле 1944 г. Утром 13 декабря 1947 г. в нижней части резервуара обнаружили трещину, возникшую по границе вертикального шва первого пояса и распространившуюся на уторный уголок (рис. 1, б). В зоне соединения уторного уголка с поясом сварной стык был выполнен в три слоя. Возможно, в процессе монтажа резервуара в этом месте возник дефект, что и потребовало дополнительную подварку.

Резервуар № 19 был изготовлен ОСМЧ-104 управления «Укрнефтестрой». Строительство начали в ноябре 1942 г. и закончили в апреле 1943 г. Для резервуара применили сталь Ст3, сварку выполняли в зимних условиях электродами Э-34. Трещина была обнаружена 14 декабря 1947 г. Начало трещины шло от сварного шва, соединяющего накладку с уторными уголками, где имелся плохо заваренный кратер; она прошла через накладку по стыку уторных уголков и нижнюю часть первого пояса (рис. 1, в) и распространилась по основному металлу первого пояса.

Рис. 1. Схемы распространения трещин в резервуарах

1-стенка, 2-наружный уторный уголок, 3-внутренний уторный уголок, 4-стыковой уголок, 5-окрайка

Все пять случаев повреждения резервуаров характеризуются одинаковыми особенностями: хрупкое разрушение происходило при низкой температуре воздуха с наветренной стороны резервуара; все трещины образовались в месте сопряжения стенки с днищем; во всех случаях разрушение происходило в местах сосредоточения большого количества наплавленного металла (накладки, уторные уголки, пересечение швов и пр.). Трещины начинались там, где имелись: надрезы, незаваренные кратеры, непроваренные стыки, резко выраженные наплывы, концентраторы в виде трещин сварного шва и пр. Причиной образования трещин признаны: хладноломкость стали и остаточные напряжения при сварке, вызванные сосредоточением большой массы наплавленного металла в местах неравномерного нагрева. Установлено, что все трещины возникли с наветренной стороны, т.е. на наиболее охлаждаемой стороне корпуса. Можно считать, что основной причиной появления трещин явилось заимствование конструктивной формы уторного узла от клепаных резервуаров и ее использование в сварных, без учета характера распределения в узле напряженно-деформированного состояния.

Анализ конструктивных особенностей клепаного узла в сварном исполнении показал следующее:

в процессе эксплуатации невозможно осмотреть концевые участки вертикальных монтажных швов в зоне контакта с днищем;

приваренные угловыми швами уторные уголки с наружной и внутренней стороны стенки резервуара находятся на одном уровне, что с большой вероятностью приводит к возникновению дефектов, концентрации напряжений, ослаблению сечений стенки и пр.;

соединительные уголки накладываются на стыковые швы и невозможно обеспечить их визуальный контроль;

уторные уголки приварены к стенке и окрайке фланговыми швами, они уменьшают податливость узла, что приводит к возникновению дополнительного изгибающего момента и сдвигающей силы и к ускорению образования трещин в любом направлении.

Как показал опыт эксплуатации резервуаров, указанный уторный узел является основным источником зарождения дефектов в сварных резервуарах. В связи с этим было принято решение в дальнейшем отказаться от использования подобного уторного узла в сварных резервуарах.

В феврале 1970 г. в Якутске при температуре окружающего воздуха минус 57оС полностью разрушился ВЦР объемом 700 м3. За два года эксплуатации резервуара это была самая низкая температура. Резервуар диаметром 10,4 м со стенкой высотой 9,0 м, состоящий из шести поясов шириной 1,5 м и толщиной 4,0 мм, сооружен рулонным способом. В соответствии с проектом конструкция должна быть выполнена из низколегированной стали 09Г2С-15 по ГОСТ 5058-65 с гарантированной ударной вязкостью для эксплуатации в условиях Крайнего Севера при температуре минус 70оС, однако фактически использовали малоуглеродистую кипящую сталь.

В момент аварии резервуар был заполнен дизельным топливом. Низкая температура в период, предшествовавший аварии, держалась в течение длительного времени. Хрупкая трещина возникла в области нижнего уторного узла, а затем распространилась по образующей на всю высоту стенки, о чем свидетельствует направление четко выраженного шевронного узора.

В результате осмотра конструкций, а также анализа испытанных образцов металла установлено, что основной причиной разрушения было использование малоуглеродистой кипящей стали взамен стали 09Г2С-15, приведшее к увеличению напряженного состояния резервуара. К этому необходимо добавить неудовлетворительное качество сварных швов.

В декабре 1970 г. на льнокомбинате г. Пучеж Ивановской обл. мгновенно разрушился ВЦР объемом 2000 м3, заполненный мазутом. Он был изготовлен полистовым методом. Гидравлическое испытание наливом воды проходило в течение 10 сут, после чего резервуар был принят в эксплуатацию. За 4 сут до аварии резервуар полностью заполнили мазутом. По метеосводке в момент аварии температура воздуха была близка к 0оС и в предыдущие дни ниже не опускалась.

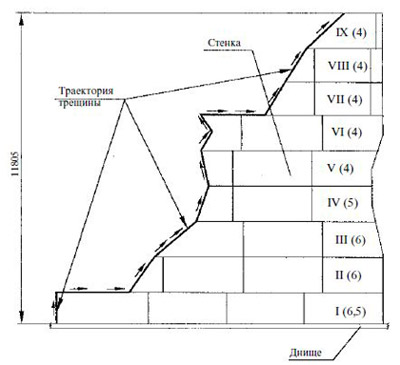

Разрушение началось в уторном шве, где был вварен монтажный проем, не предусмотренный проектом. Трещина пошла строго по вертикальному монтажному сварному шву первого пояса, распространилась по горизонтальному монтажному шву, далее перешла на основной металл второго пояса и пересекла остальные пояса до крыши, что и вызвало мгновенное разрушение. При этом реактивной силой частично развернуло стенку (поскольку она была не полностью оторвана от крыши) и вместе с нею отбросило на обвалование. По проекту стенка резервуара должна была быть изготовлена из листов 1,5?1,6 м, однако фактически использовали листы самых разных размеров, что привело к увеличению протяженности сварных швов. Стенка высотой 11,85 м состояла из девяти поясов с толщиной листов 4 — 6,5 мм. Из данных химического анализа и контроля механических свойств образцов следовало, что для строительства резервуара была применена сталь ВСт3кп. Вместе с тем по результатам испытаний эта сталь хотя и уступала по механическим свойством стали ВСт3пс5 по проекту, однако сохраняла трещиностойкость при температуре, при которой произошла авария, что должно было исключить образование хрупкой трещины и ее проникновение в соседний пояс. По мнению экспертов, глубокий непровар до 40 % толщины пояса, вызванный односторонней сваркой монтажного проема, привел к высокой концентрации напряжений в сварном шве, что способствовало распространению трещины по шву. Разрыв образовался после того, как хрупкая трещина распространилась по вертикальному шву монтажного проема (рис. 2), остановилась перед вторым поясом и продлила путь вдоль плохо проваренного горизонтального шва. Затем, под воздействием гидростатического давления и вакуума, трещина распространилась по всей высоте стенки резервуара по основному металлу. Далее стенку полностью оторвало от днища и крыши, которая упала на днище резервуара.

Рис. 2. Траектория трещины в стенке резервуара

I-IX — номера поясов (в скобках дана толщина в мм)

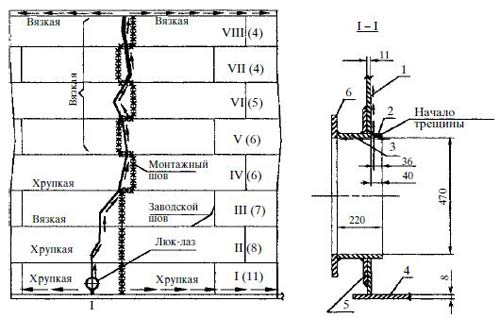

В январе 1971 г. в г. Воскресенске Челябинской обл. при температуре окружающего воздуха минус 34оС произошла авария резервуара объемом 5000 м3, заполненного маслом. Диаметр резервуара составлял 22 м, высота стенки 12 м. Резервуар был смонтирован из рулонных заготовок и состоял из восьми поясов толщиной 4 — 11 мм, шириной каждого листа 1,5 м. Материал стенки и окраек по проекту — сталь ВСт3пс5. До аварии резервуар эксплуатировался 8 лет. Заполнение его маслом с температурой 4оС было закончено за 20 дней до разрушения. Действительная температура стенки в момент аварии с учетом теплоотдачи масла по расчету составила примерно 10оС. Стенка резервуара была разорвана по всей высоте и отброшена за обвалование, а кровля обрушилась на днище. При осмотре резервуара после аварии было установлено, что трещина первоначально возникла в продольном сварном шве патрубка диаметром 470 мм, толщиной 8 мм, вваренного в стенку резервуара. Замыкающий шов патрубка был с непроваром длиной 36 мм (рис. 3).

Рис. 3. Траектория трещины в стенке резервуара (стрелками указано направление распространения трещины)

1-стенка, 2-непровар, 3-патрубок, 4-окрайка, 5-воротник, 6-фланец

При полной загрузке в патрубке из-за непровара возникла хрупкая трещина, которая из штуцера люка-лаза перешла на основной металл стенки, воротник и распространилась по всей высоте стенки, чему способствовало снижение внешней температуры и неравномерное охлаждение узла. Хрупкая трещина перешла на первый пояс стенки толщиной 11 мм и распространилась вверх по образующей параллельно монтажному шву корпуса, пройдя два нижних пояса. При этом края пояса раскрылись под действием гидростатического давления и вакуума. Из разрыва хлынуло масло, сохранившее жидкотекучесть, и возникла мощная реактивная сила в направлении, противоположном потоку. По результатам химического анализа материал корпуса люка-лаза был классифицирован как сталь марки Ст3кп, что является нарушением требований проекта.

Однако непосредственными причинами разрушения стали:

отсутствие полной сварки продольного шва патрубка люка-лаза;

сварка не была выведена на технологическую прокладку;

появление температурных напряжений при снижении температуры воздуха;

концентрация напряжений в продольном шве от деформации патрубка, вызывающей растягивающую силу поперек шва.

Анализ этой аварии показал, что мгновенное разрушение резервуара наступило из-за некачественной сварки, казалось бы, второстепенного элемента конструкции и отсутствия надлежащего контроля качества.

Первого июля 1988 г. в 13 ч 45 мин на Донецком металлургическом заводе полностью разрушился резервуар № 3 объемом 3000 м3 (рис. 4). Типовой проект резервуара № 704-1-56, разработанный ЦНИИПСК, рассчитан на объемный вес продукта 0,9 т/м3. Институтом «Гипросталь» проект был привязан к объекту мазутного хозяйства с объемным весом продукта 1,1 т/м3. Резервуар введен в эксплуатацию в феврале 1981 г. В момент аварии температура воздуха была 29оС, сила ветра 3 — 5 м/с, при этом осадков за июнь по Донецку выпало 233 мм (почти четыре месячных нормы).

В день аварии производили перекачку мазута из приемной камеры в резервуар № 3. Перед началом перекачки эксплуатационный работник измерительной планкой через открытый люк в крыше резервуара замерял уровень налива. При уровне мазута 11,25 м стенка резервуара внезапно оторвалась от днища и крыши. Крыша резервуара плавно опустилась вдоль центральной стойки, по мере разлива мазута. Вместе с крышей благополучно приземлился и работник.

Находившийся в резервуаре мазут в количестве 2 500 т разлился на территории мазутного хозяйства, копрового цеха и цеха подготовки производства. Чтобы ликвидировать последствие аварии, исключить попадание мазута в водоемы и пр., были привлечены личные составы подразделений воинской и пожарной охраны.

При расследовании аварии было установлено: химические и механические исследования листового проката стенки резервуара подтвердили соответствие металла проектному; сварные швы стенки резервуара были неравнопрочными с основным металлом. Выявлено отступление от проекта в части крепления шахтной лестницы к резервуару. Лестница установлена на грунт, затем выполнена бетонная подливка. При этом к двум проектным креплениям шахтной лестницы к стенке резервуара на 4-м и 7-м поясах дополнительно выполнено крепление на 1-м поясе.

Для расследований причин разрушения резервуара были привлечены специалисты Института электросварки им. Е.О. Патона, которые после осмотра и анализа установили, что разрушения начались во 2-м поясе стенки в заводском вертикальном сварном шве, на расстоянии 2,7 м от днища резервуара. Наиболее вероятной причиной разрушения явилось раскрытие трещиноподобного дефекта в сварном шве, четко наблюдаемого на всем протяжении Рис. 4.

Рис. 4. Разрушенный резервуар

Разрушенный резервуар разрушившегося сварного соединения в виде темной, практической нигде не выходящей на поверхность шва полосы шириной до 5 мм на внутренней грани среза, окаймленной участками свежеразрушенного металла. Проведенные металлографические исследования сварного соединения резервуара подтвердили наличие трещин в сварном шве длиной до 5 мм и выявили непровар у корня шва.

Однако некоторые специалисты посчитали, что «разрушение началось в непосредственной близости от уторного шва, где имеет место краевой эффект, и одной из вероятных причин является неравномерная осадка основания резервуара, обусловленная обильными атмосферными осадками в период, предшествующий разрушению». Однако это мнение не подтвердилось дополнительными инженерно-геологическими исследованиями, которые показали отсутствие неравномерной осадки основания.

В итоге было принято решение, что причиной мгновенного разрушения резервуара явился трещиноподобный скрытый дефект заводского вертикального сварного шва.

После аварии эксплуатационник рассказал: «Я сделал замер и махнул рукой, чтобы оператор включил насос. Постоял где-то 5 — 7 минут, услышал треск и через несколько секунд очутился внизу».

О своих впечатлениях при разрушении резервуара объемом 10 000 м3 на Кураховской ГРЭС рассказывает очевидец. «Заступила на пост № 4 в 9-00. Осмотрев участок, доложила начальнику караула о том, что на посту все в порядке. Через некоторое время взглянула на бак и увидела, как его верхняя часть внезапно прогнулась, а затем весь бак мгновенно рухнул. Вся масса железа двинулась на мой пост. Первым желанием было выбежать из будки, но я увидела, что уже не успею. Я почувствовала, что вся это темная масса была уже за порогом и продолжала надвигаться. Последняя сознательная моя мысль была: быстрее к противоположной стенке. Дальше ничего не помню, потеряла сознание. Очнулась уже где-то вне постовой будки, в воде. Вода прибывала и вместе с ней двигалось с грохотом что-то страшное, что именно, я не видела, потому что не оборачивалась. Но я чувствовала, что это страшное догоняет меня, из последних сил ползла по воде, вставала, чтобы бежать, падала, вода тянула вниз, опять падала и, наконец, выбралась на тропу наряда. Бежала по тропе к посту № 5. Добежала и сразу стала звонить в караульное помещение. Связи не было. Я осталась на посту, а постовая побежала на соседний пост № 6, чтобы доложить о случившемся». К этому можно добавить, что на Кураховской ГРЭС два человека, которые находились в зоне раскрывшегося монтажного шва, погибли.

Список подобных аварий резервуаров с мгновенным их разрушением и лавинообразным вытеканием продуктов хранения можно продолжать, однако это не позволяет ограниченный объем статьи.

Проанализировав результаты расследования аварий, мы убедились, что мгновенные разрушения резервуара со стационарной крышей при эксплуатации независимо от способа его изготовления — рулонного или полистового — происходят по одной и той же схеме. При полном наливе резервуара продуктом разрушение, как правило, вызывает зарождение трещины в стенке резервуара в местах проведения ремонта в процессе изготовления, транспортировки, монтажа, ремонта конструкции, в зонах приварки технологических накладок к стенке резервуара, сварных и приграничных зонах швов с измененной структурой металла, вставок различной конфигурации, создавших угловатость монтажных швов, дефекты приварки патрубков в стенке резервуара и пр., о чем свидетельствует характер шевронного узора, распространяющегося вверх и вниз по всей высоте стенки резервуара. Все эти процессы особенно активизируются при отрицательной температуре окружающей среды.

С другой стороны, если при заполненном резервуаре со стационарной крышей в дефектном участке зарождается трещина в стенке, то, естественно, начинается течь продукта и вначале давление жидкости на стенку практически остается без изменения. Некоторое время концевые участки трещины сопротивляются за счет накопления энергии в стенке резервуара, но по мере уменьшения уровня продукта вакуум и соответственно нагрузка на стенки увеличиваются, изменяется характер напряженно-деформированного состояния конструкции. Достигнув критической величины, увеличиваются длина трещины, поток воды и соответственно вакуум, трещина мгновенно распространяется по стенке вверх и вниз и резервуар быстро разрушается. Следует заметить, что в резервуарах с плавающей крышей мгновенного разрушения стенки не происходит.

Анализ разрушений вертикальных цилиндрических резервуаров со стационарной крышей позволяет сделать следующие выводы.

1. Все разрушения резервуаров начинались в зоне термического влияния приграничной зоны сварного шва; трещины образовывались там, где имелись надрезы, не заваренные кратеры, непроваренные стыки, резко выраженные наплывы, концентраторы в виде трещин в сварном шве и пр.

2. Причиной мгновенного разрушения резервуаров может явиться трещиноподобный скрытый дефект в заводских сварных швах.

3. Во всех случаях разрушению способствует неправильный выбор стали для резервуаров, строящихся в северных районах, когда взамен низколегированной стали использовалась кипящая.

4. Разрушению способствовали недостаточная ответственность, непрофессиональное отношение и грубейшие просчеты при изготовлении конструкций резервуаров, некачественный монтаж и ремонт.

Для повышения надежности и долговечности конструкций резервуаров и их ремонтируемых участков следует широко использовать магнитоанизотропные сканеры-дефектоскопы, позволяющие осуществлять контроль неразрушающих сварных соединений и основного материала с целью предотвращения зарождения дефектов.