Особенности образования трещин в вертикальных монтажных стыках резервуара объемом 50 000 м3, изготовленного из высокопрочной стали 16Г2АФ

Горицкий В.М., д.т.н., проф.

Гусева И.А., к.т.н.

Кулемин А.М., инж.

Особенностью монтажа вертикальных резервуаров для нефти и нефтепродуктов объемом 50 000 м3, возводимых из высокопрочной стали 16Г2Ф, является рулонный способ их изготовления. Сваренные полотнища свертывают в рулон диаметром около 3 м, который затем разворачивают по площадке. Стыкуемые края полотнищ образуют вертикальные монтажные соединения, имеющие, как правило, геометрические несовершенства в виде угловатости.

До выхода ПБ 03-381-03 (в настоящее время ПБ 03-605-03) величина этих угловатостей не регламентировалась. Вплоть до 1970-х гг. резервуары эксплуатировались в режиме статического нагружения. Однако в связи с изменением режима эксплуатации вертикальных резервуаров геометрические дефекты конструкции стали причиной трещинообразования.

В настоящей статье рассмотрены особенности трещинообразования в вертикальных монтажных поясах резервуара РВСПК-50000 м3, изготовленного в 1981 г. из высокопрочной стали 16Г2АФ. Резервуар использовали под нефть. По проекту № 10-Ф9032-108-КМ стенка резервуара выполнена из шести полотнищ с монтажными стыковыми соединениями (двусторонний шов). Материал девяти нижних поясов — сталь 16Г2АФ.

В 2006 г. в вертикальном монтажном шве второго пояса резервуара № 2 выявлена сквозная трещина протяженностью 400 мм. При визуально-измерительном контроле во втором и третьем поясах резервуара выявлена угловатость стыков, ориентированная наружу стенки, которая составила 43,1 мм и 21,8 мм соответственно (на базе измерения 500 мм). При проведении ремонта обнаружено, что с внутренней стороны трещина распространяется на верхнюю часть первого и нижнюю часть третьего поясов резервуара. Общая протяженность трещины достигала ~3 м.

По химическому составу металл второго пояса (массовая доля компонентов, %: С — 0,16, Si — 0,37, Мn — 1,27, S — 0,016, Р — 0,012, Сг -0,09, Ni — 0,07, Сu — 0,07, AI -0,013, V — 0,08, Ti — 0,005, N — 0,02) удовлетворяет требованиям, предъявляемым ГОСТ 19281—89* к стали марки 16Г2АФ. Металл наплавки монтажного сварного шва (массовая доля компонентов, %: С — 0,13, Si — 0,46, Мn — 1,07, S — 0,009, Р -0,016, Сг — 0,06, Ni — 0,05, Сu -0,03, AI — 0,009, V — 0,017, Ti -0,020, N — 0,001) близок к основному металлу стенки резервуара. Результаты испытаний основного металла и металла шва указывают на их соответствие требованиям ГОСТ 19281-89* к толстолистовому прокату из стали 16Г2АФ, класс прочности 440 (см. таблицу 1).

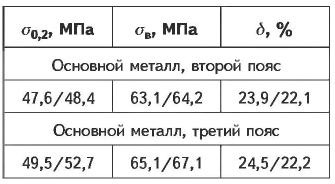

Таблица 1. Механические свойства стали 16Г2АФ (лист 1/лист 2)

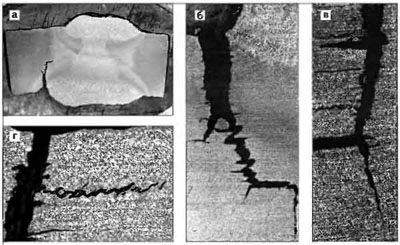

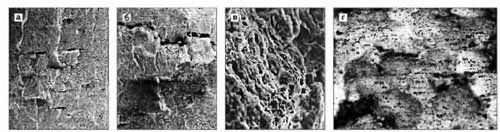

Местом зарождения трещин во втором и третьем поясах резервуара явилась линия сплавления с одной стороны (в ряде случаев с двух сторон) сварного шва с внутренней стороны стенки. Металлографический анализ шлифов (поперек стенки) подтверждает факт зарождения трещины по линии сплавления сварного соединения (рис. 1а). По мере продвижения трещина пересекает околошовную зону, а затем распространяется по основному металлу.

Рис. 1. Микроструктура сварного соединения (поперечный шлиф) стали 16Г2АФ в зоне трещинообразования второго (а, б) и третьего (в,г) поясов резервуара. Увеличение: а — в 1,2 раза, б — в 45, в — в 35, г в 70 раз

Траектория трещины во втором поясе отличается ступенчатым характером (рис. 1а, б). По всей длине она имеет множественные разветвления (слоистые трещины), которые ориентированы перпендикулярно основной трещине и довольно часто распространяются вдоль неметаллических включений.

В ряде случаев профиль траектории слоистых трещин определенно указывает на процессы многократного развития пластических сдвигов в пределах расслоений на удалении от магистральной трещины. По существу, имеет место изменение напряженно-деформированного состояния у вершины распространяющейся трещины (рис. 1в). Об этом свидетельствует «пилообразный» профиль трещины-расслоения, наличие лидирующих микротрещин, ориентированных под углом 60° к оси расслоения (рис. 1г). Даже при 1000-кратном увеличении не удается связать пилообразный профиль трещины с какими-либо дефектами структуры и неметаллическими включениями.

Подобная картина распространения трещины характерна для механизма усталостного разрушения по Лэйерду, когда в цикле сжатия или снятия нагрузки у вершины усталостной трещины возникают симметрично расположенные трещины в пределах пластической полосы (зоны) деформации. Плоскость пластических сдвигов (в цикле сжатия или разгрузки) ориентирована под углом 60° к плоскости усталостной трещины. Судя по числу микротрещин («зубьев») в «пилообразном» профиле полости расслоения, в момент нахождения вершины трещины в этой плоскости расслоения она испытала 15 циклов нагружения (см. рис. 1г).

Таким образом, нет оснований считать, что скачок усталостной трещины происходит за каждый цикл нагружения. Соответственно, нельзя использовать без коррекции кинетическую диаграмму циклической трещиностойкости стали 16Г2АФ, не склонной к расслоению.

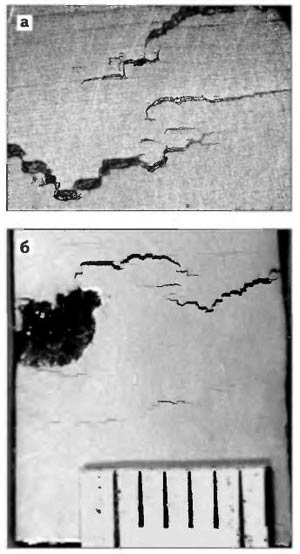

Анализ шлифов, вырезанных вдоль околошовной зоны вертикального монтажного стыка, подтверждает склонность стали 16Г2АФ к слоистому растрескиванию при распространении усталостной трещины (рис. 2а). Темное пятно на левой стороне рис. 2б соответствует полости сквозной усталостной трещины, стенка которой выпала при вырезке шлифа. Последующее последовательное снятие слоев металла не выявило факта перехода слоистых трещин в металл сварного шва.

Рис. 2. Вид нетравленного продольного шлифа вдоль линии сплавления сварного шва второго пояса резервуара (увеличение: а — в 14 раз, б — в 2,4 раза)

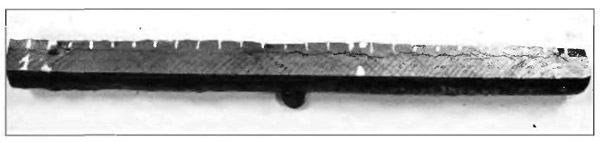

Рис. 3. Продольный шлиф вдоль линии сплавления сварного шва во втором поясе резервуара (увеличение в 2,8 раза)

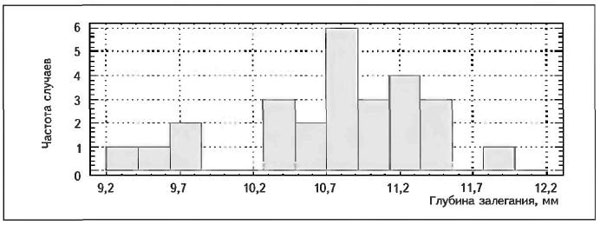

Рис. 4. Гистограмма распределения по глубине залегания расслоений (от наружной поверхности), расположенных в плоскости проката

В месте образования сквозной трещины во втором поясе слоистые трещины образуют сплошную полосу. С целью определения глубины залегания этих трещин на шлифах установили метки через каждые 10 мм (рис. 3). Глубину залегания трещин измеряли от наружной стороны стенки. Как видно на рис. 4, подавляющая часть слоистых трещин расположена на глубине 16—12 мм. Следовательно, они залегают на расстоянии 4—6 мм от внутренней поверхности стенки резервуара.

По данным электронно-фракто-графического анализа изломов, подвергнутых очистке в ацетоне, поверхность разрушения на расстоянии 5—8 мм от очага зарождения трещины (где визуально наблюдается слабое окисление поверхности излома) видны отчетливо выраженные уступы на поверхности разрушения (рис. 5а).

Рис. 5. Электронные (а, б, в) и оптическая (г) фрактограммы поверхности разрушения во втором поясе стенки резервуара (увеличение: а, б — в 50 раз, в — в 700, г — в 23 раза)

Эти уступы вытянуты вдоль направления распространения трещины. В целом поверхность излома относительно плоская. Видны микротрещины в виде расслоений, поперечные к направлению распространения трещины, их протяженность варьируется от 0,1 до 2 мм. В ряде случаев такие расслоения соединяются друг с другом, образуя протяженные (до 10 мм) расслоения с шириной раскрытия до 0,3 мм (рис. 5б).

При большом увеличении в пределах зоны стабильного роста трещины выявляется гребенчатый рельеф (рис. 5в), характерный для усталостного механизма разрушения высокопрочных сталей. На фоне гребенчатого рельефа видны слабо выраженные усталостные бороздки. Фрактограмма представляет поверхность разрушения на расстоянии 5 мм от внутренней поверхности стенки второго пояса резервуара. Направления гребней совпадают с направлением распространения усталостной трещины. Таким образом, поверхность разрушения стенки резервуара образована в основном гребенчатым рельефом с усталостными бороздками, что характерно для усталостного механизма разрушения высокопрочных сталей.

Вторая особенность рельефа излома — наличие полостей, располагающихся поперек движения трещины и совпадающих с плоскостями проката. На изломах, подвергнутых ультразвуковой очистке в среде ацетона, эти расслоения образуют параллельные ряды (рис. 5г). При этом изменение высоты рельефа, как правило, совпадает с такими рядами расслоений. Картина разрушения допускает совпадение скачка трещины по высоте рельефа с расстоянием между рядами таких расслоений. На расстоянии 2—3 мм от внутренней стенки резервуара расстояние между параллельными рядами расслоений составляет 25—30 мкм.

Следовательно, уже на ранних этапах распространения усталостной трещины процесс образования расслоений влияет на кинетику развития трещин. В этом случае при расчете остаточного ресурса резервуара необходима корректировка параметров уравнения Пэриса: da/dN = С(?К)n (где da/dN — скорость роста трещины; С — постоянная материала; n — показатель степени; ?С — размах (амплитуда) коэффициента интенсивности напряжений).

На основании изложенного можно сделать следующие выводы:

— трещинообразование в вертикальных монтажных стыках резервуара РВСПК-50000, вызванное геометрическим несовершенством стенки в виде ее угловатости, развивается по усталостному механизму с образованием многочисленных расслоений в плоскости проката стали 16Г2АФ;

— распространение усталостной трещины в стенке резервуара происходит по механизму образования гребенчатого рельефа с формированием слабо выраженных усталостных бороздок на поверхности гребней, что ха рактерно для высокопрочных сталей;

— наличие в плоскости макроразрушения стенки резервуара плоскостей расслоения, ориентированных перпендикулярно направлению роста трещины, обусловливает в ряде случаев зарождение большого числа вторичных усталостных трещин в пределах этих расслоений, появление многочисленных уступов на поверхности разрушения и соответственно задержку усталостной макротрещины.