Ресурс эксплуатации шаровых резервуаров вместимостью 2000 м3 для хранения жидкого аммиака

Е.М. БАСКО, канд. техн. наук

Шаровые резервуары вместимостью 2000 м3 широко применяют на предприятиях по производству минеральных удобрений для обеспечения оперативных запасов жидкого аммиака.

Изготовление резервуаров по проекту, разработанному в ЦНИИпроектстальконструкция, осуществлялось на производственном объединении «Уралхиммаш» с середины 70-х годов XX в.

Резервуары диаметром 16 м и толщиной стенки 20 мм установлены на 12 опорах (рис. 1). На наружной поверхности стенки резервуаров устроена теплоизоляция, которая защищена от атмосферных осадков металлической кровлей. Резервуар эксплуатируется при избыточном давлении до 0,6 МПа и температуре до 12 градусов по Цельсию.

Рис. 1. Шаровые резервуары вместимостью 2000 м3

Сооружение шаровых резервуаров для хранения жидкого аммиака практически завершилось в конце 80-х годов (последние резервуары введены в эксплуатацию в 1991 г. на АО «ЛИФОСА», г. Кедайняй, Литва). Причинами остановки их изготовления явилась не только наступившая «перестройка», но также и то, что при обследовании таких резервуаров в 1986—1987 гг. после 6—7 лет эксплуатации было выявлено массовое растрескивание сварных швов (с.ш.). В связи с этим на ряде предприятий шаровые резервуары были выведены из эксплуатации.

Поскольку появление трещин на внутренней поверхности сварных стыковых соединений связано с влиянием продукта (аммиака), вызывающим коррозионно-механическое растрескивание сварных швов, органами технического надзора было предписано провести внеочередные обследования шаровых резервуаров на предмет выявления в них аналогичных повреждений и оценки возможности их дальнейшей эксплуатации.

Работы по обследованию шаровых резервуаров были начаты институтом в 1989 г., а постоянный мониторинг их технического состояния с периодичностью 2—3 года проводился до 2007 г. включительно.

По результатам обследования установлено, что трещинообразование в сварных швах во всех случаях связано с технологическими дефектами сварки: подрезами, цепочками пор и шлаковых включений, непроварами корня сварных швов и др. Трещины в бездефектных сварных швах и в основном металле (о.м.) не возникают. Трещинообразование происходит только на внутренней поверхности стенки, что подтверждает предположение о механизме коррозионного растрескивания сварных швов под напряжением в среде жидкого аммиака. Число и размеры трещин зависят от срока эксплуатации, числа, типа и размера технологических дефектов сварки, а также от степени механической неоднородности сварного соединения.

Для оценки влияния длительного воздействия жидкого аммиака на механические свойства и структуру основного металла и сварных соединений была проведена вырезка фрагментов стенки диаметром 900 мм из 3 шаровых резервуаров после 8, 12 и 29 лет их эксплуатации. Лабораторными исследованиями не выявлены изменения структуры основного металла и сварного шва, а также основных механических свойств, ударной вязкости и характеристик трещиностойкости.

Все исследованные характеристики материала резервуаров соответствуют требованиям ГОСТ 5520-79. Так, предел текучести ?т и временное сопротивление ?в для основного металла находятся в пределах 347—365 и 495—515 МПа соответственно. При этом сохраняется высокая пластичность металла, о чем свидетельствуют данные относительного сужения ? = 60—75% и удлинения ?5% = 31—35%, а также результаты испытания образцов на ударную вязкость (табл. 1).

Механические свойства материала шаровых резервуаров

|

Рег. № шар. ре- зервуара |

Срок эксплуатации, год испытания |

Материал |

σт, МПа |

σв, МПа |

δ5%, МПа |

ψ, % |

σт | σв |

Ударная вязкость, Дж/см2 |

|||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| KCU | KCV | |||||||||||

| 20°C | -40°C | 20°C | -40°C | |||||||||

| 942 | 29 лет, 2006 г. |

Основной металл |

347,0 | 500,5 | 32,6 | 64,8 | 1,51 | 1,27 | 75 | 45 | 60 | 28 |

| Сварной шов | 525,0 | 637,0 | 23,5 | 58,8 | 100 | 40 | 30 | 15 | ||||

| 943 | 12 лет, 1989 г. |

Основной металл |

364,5 | 515,0 | 30,1 | 67,4 | 1,39 | 1,23 | 120 | 75 | 60 | 12 |

| Сварной шов | 508,0 | 635,5 | 22,6 | 56,2 | — | — | 50 | 15 | ||||

| Е-21/3 | 8 лет, 1991 г. |

Основной металл |

348,6 | 495,3 | 34,0 | 66,7 | 1,57 | 1,31 | 130 | 100 | 90 | 34 |

| Сварной шов | 548,0 | 651,3 | 16,6 | 42,7 | 80 | 80 | — | 10 | ||||

| Примечания: σт = σт(с.ш.) / σт(о.м.); σв = σв(с.ш.) / σв(о.м.). | ||||||||||||

Испытания образцов сварных стыковых соединений на осевое растяжение показали, что их разрушения происходят по основному металлу при напряжениях ?р = 538—548 МПа, что на ~10% выше ?в для основного металла. Испытания на изгиб образцов сварного стыкового соединения типа 28а по ГОСТ 6996 и основного металла по ГОСТ 14019 показали, что при изгибе на 180 град трещины в образцах не образуются.

На основе анализа закономерностей повреждений сварных швов институтом был предложен и применен метод для повышения сопротивления коррозионному растрескиванию сварных соединений. Метод состоит в деконцентрации напряжений в сварных стыковых соединениях на внутренней поверхности стенки резервуаров путем снятия утолщения сварных швов механическим способом с последующей зашлифовкой заподлицо с основным металлом. Эта операция уменьшает концентрацию напряжений, обусловленную геометрией сварного шва и дефектами сварки, а также приводит к частичному снятию остаточных сварочных напряжений. Необходимо подчеркнуть, что, как показала практика, без снятия утолщения сварных швов трещины, образованные вследствие коррозионного растрескивания под напряжением, методами цветной, вихретоковой и магнитопорошковой дефектоскопии, не выявляются как из-за малой величины их раскрытия, так и из-за развития их в подповерхностных слоях сварных швов. Существенно затруднено также выявление мелких поверхностных трещин глубиной до 2—2,5 мм методом ультразвуковой дефектоскопии. Поэтому снятие утолщения сварных швов кроме деконцентрации напряжений существенно улучшает качество дефектоскопического контроля, обеспечивая практически 100%-ную выявляемость как дефектов сварки, так и трещин коррозионно-механического происхождения. Кроме того, для переварки дефектных участков сварных швов с целью достигнуть большей однородности механических свойств основного и наплавленного металла было рекомендовано для ручной дуговой сварки использовать электроды марки УОНИ-13/45.

Разработанные технические решения впервые применены в 1989 г. при обследовании двух шаровых резервуаров, в которых после 11 лет их эксплуатации было выявлено множество трещин. В 2006 и 2007 гг. были проведены повторные обследования технического состояния этих резервуаров после общей их эксплуатации в течение более 28 лет. При дефектоскопическом контроле в них сварных соединений трещин не выявлено, что свидетельствует об эффективности предложенного способа повышения сопротивления сварных соединений коррозионно-механическому растрескиванию.

В результате проведенного в течение многих лет комплекса работ установлено, что принятые технические решения по повышению сопротивления коррозионному растрескиванию сварных соединений полностью себя оправдали. Расчетный остаточный ресурс резервуаров по критерию сопротивления коррозионному растрескиванию после 28 лет эксплуатации составил более 12 лет.

Вместе с тем итоги визуального осмотра наружной поверхности стенки и данные ультразвуковой толщинометрии показали, что остаточный ресурс шаровых резервуаров может определяться скоростью коррозионного повреждения металла наружной поверхности стенки под слоем теплоизоляции. В этой связи на основе данных массовой ультразвуковой толщинометрии стенки была проведена оценка скорости коррозии и остаточного расчетного ресурса для каждого из участков корпуса резервуара.

В табл. 2 приведены результаты измерений толщины стенки, расчетов скорости коррозии vp и остаточного ресурса Tp ост для различных участков резервуара.

Минимальные средние значения толщины стенки и скорости коррозии для элементов шарового резервуара

|

№ участка (элемента) |

№ элемента |

Толщина средняя tmin (сред.) (мм) |

Скорость коррозии vр (мм/год) |

Толщина стенки в расчетном сечении tp min (мм) |

Расчетная скорость коррозии vр (мм/год) |

Требуемая расчетная толщина стенки tp min (мм) |

Остаточный ресурс Tр ост (год) |

|

|---|---|---|---|---|---|---|---|---|

| за 20 лет | за 29 лет | |||||||

| Верхняя крышка | 1 | 17,81 | 0,109 | 0,072 | 17,3 | 0,10 | 15,2 | 10,0 |

| 2 | 17,36 | 0,132 | 0,088 | |||||

| 3 | 17,77 | 0,111 | 0,074 | |||||

| I (1-24) | 15 | 17,70 | 0,115 | 0,077 | 17,7 | 15,7 | 9,6 | |

| 16 | 17,81 | 0,106 | 0,071 | |||||

| 17 | 17,74 | 0,113 | 0,075 | |||||

| II (25-48) | 42 | 17,81 | 0,109 | 0,073 | ||||

| III (49-72) | 66 | 18,41 | 0,079 | 0,053 | 18,4 | 0,07 | 16,7 | 15,0 |

| IV (73-96) | 76 | 18,89 | 0,055 | 0,037 | 18,9 | 0,05 | 17,1 | 18,0 |

| 95 | 18,89 | 0,055 | 0,037 | |||||

|

Нижняя крышка |

2 | 19,04 | 0,048 | 0,032 | 19,0 | |||

Как видно из приведенных данных, наибольшей коррозии подвержен металл элементов верхней крышки и участков корпуса выше экваториального сварного шва. Для них расчетная скорость коррозии vр = 0,10 мм/год. Наименьшая расчетная скорость коррозии vр = 0,05 мм/год получена для металла нижней крышки.

С учетом гидростатического давления для каждого участка стенки (рис. 2) из условий обеспечения несущей способности резервуара при работе на проектных режимах были определены требуемые по расчету значения толщины стенки. Как видно из табл. 2, эти значения изменяются от 15,2 мм для верхней крышки до 17,1 мм для нижней. Расчетный остаточный ресурс по критерию несущей способности стенки вследствие коррозии металла, определенный в соответствии с РД 03-421-01, составляет 10—18 лет соответственно для верхнего и нижнего участков корпуса резервуара.

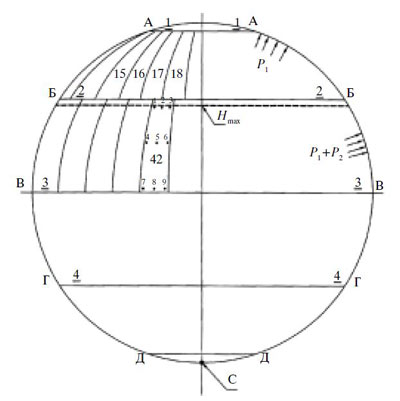

Рис. 2. Расчетная схема элементов стенки шарового резервуара

А, …, Д – горизонтальные сварные швы; 1, …, 4, С – расчетные сечения; 1•, …, 9• – места замеров толщины металла; 15, …, 18, 42 – номера элементов стенки; Нmax = 12,1 м – допустимая высота налива аммиака (vmax = 0,85 vрез)

Таким образом, опыт 30-летней эксплуатации шаровых резервуаров вместимостью 2000 м3 показывает, что при относительно небольших доработках при изготовлении таких резервуаров ресурс их безопасной эксплуатации может достигать 40 и более лет.

Поэтому с учетом назревающей через 5—10 лет необходимости реконструкции складов жидкого аммиака, связанной с исчерпанием ресурса крупногабаритных низкотемпературных хранилищ, многим из которых уже более 30 лет, целесообразно уже сейчас обратить внимание на возможность их замены на шаровые резервуары вместимостью 2000 м3, экономичность и безопасность эксплуатации которых на предприятиях по производству минеральных удобрений может оказаться существенно выше, чем низкотемпературных хранилищ с проектным объемом 20 000 м3 и более.

Способ хранения жидкого аммиака в шаровых резервуарах имеет ряд преимуществ перед способом его хранения в вертикальных цилиндрических резервуарах, широко применяемых в настоящее время. К таким преимуществам относятся:

более эффективное использование прочностных свойств стали;

положительные температуры хранения жидкого аммиака при относительно невысоком уровне внутреннего давления (до 0,6 МПа), при которых практически исключена возможность хрупкого разрушения резервуаров даже при образовании в стенке корпуса трещиноподобных дефектов;

существенно меньшая трудоемкость и стоимость работ по изготовлению и эксплуатации шаровых резервуаров, включая работы по систематическому контролю их технического состояния;

возможность свободного доступа к наружной поверхности стенки, существенно упрощающая ее осмотр и ремонт, например восстановление антикоррозионного покрытия;

значительно более высокий коэффициент использования полезного объема резервуара в процессе эксплуатации.

Последнее связано с тем, что максимально разрешенный уровень заполнения в низкотемпературных хранилищах составляет 80% от высоты цилиндрической части корпуса. При этом не допускается снижение уровня заполнения аммиаком менее 2 м, что составляет более 12% от разрешенной высоты заполнения. Таким образом реальный объем заполнения, которым может оперативно управлять предприятие, составляет не более 70% от проектного.

Как показывает анализ нагруженности резервуаров, на такой уровень заполнения предприятие выходит не более 4—5 раз в год с общим временем хранения при данном уровне около 30—40 дней в году.

Приведенные данные свидетельствуют об относительно невысокой эффективности использования хранилищ большей вместимости при достаточно высоких эксплуатационных расходах.

Кроме того, существенной, на наш взгляд, является также более высокая безопасность хранения жидкого аммиака в шаровых резервуарах, единичная вместимость которых в 5—10 раз меньше вместимости вертикальных резервуаров, что особенно важно, когда склады жидкого аммиака расположены в непосредственной близости от населенных пунктов.

Поэтому способ хранения оперативных запасов жидкого аммиака в шаровых резервуарах вместимостью 2000 м3 может явиться эффективной альтернативой складам, состоящим из крупногабаритных низкотемпературных хранилищ.