О повышении ресурса эксплуатации шаровых резервуаров для хранения жидкого аммиака

Баско Е.М., к.т.н.

В настоящее время для хранения жидкого аммиака на предприятиях по производству минеральных удобрений используют вертикальные цилиндрические резервуары объемом 5–20 тыс. м3 и шаровые резервуары объемом 600–2000 м3. В ЦНИИПСК им. Мельникова разработан проект шарового резервуара объемом 4000 м3.

Шаровые резервуары имеют ряд преимуществ перед вертикальными цилиндрическими. К ним относятся: более эффективное использование прочностных свойств стали, положительные температуры хранения жидкого аммиака при относительно не¬высоком уровне внутреннего давления до 0,6 МПа, при которых практически исключается возможность хрупкого разрушения резервуаров даже при образовании в стенке корпуса трещиноподобных дефектов; возможность контроля и при необходимости ремонта наружной поверхности корпуса. Существенно также более эффективное использование полезного объема шаровых резервуаров по сравнению с цилиндрическими, для которых среднегодовой коэффициент использования полезного объема не превышает 15–20 %. При этом эксплуатационные затраты, в частности на поддержание низкой температуры в резервуаре и контроль технического состояния, сохраняются в полной мере.

Важными являются также проблемы, обусловленные ремонтом и техническим диагностированием резервуаров. Трудоемкость вывода цилиндрических резервуаров из эксплуатации, связанная с освобождением их от продукта, расхолаживанием и труднодоступностью для осмотра состояния металла и сварных соединений верхних поясов стенки корпуса и несущих металлоконструкций кровли внутреннего и наружного резервуаров, значительно превышает трудоемкость выполнения аналогичных работ на шаровых резервуарах. Существенно мобильнее решаются вопросы технического обслуживания склада жидкого аммиака, состоящего из четырех и более шаровых резервуаров объемом 2000—4000 м3. Наличие нескольких шаровых резервуаров создает условия для оперативного управления при их эксплуатации и обслуживании, что обеспечивает снижение энергетических и трудовых затрат.

Негативное отношение к применению шаровых резервуаров для хранения жидкого аммиака сложилось в связи с растрескиванием сварных швов на внутренней поверхности стенки, выявленным при их обследовании после 6–8 лет эксплуатации. Было установлено, что повреждения сварных швов связаны с влиянием жидкого аммиака, который при положительных температурах и внутреннем избыточном давлении приводит к коррозионно-механическому растрескиванию под напряжением. Известны случаи досрочного вывода из эксплуатации четырех шаровых резервуаров объемом 2000 м3 вследствие обнаружения в их сварных швах трещин.

В связи с выявленными случаями растрескивания сварных швов ЦНИИПСК им. Мельникова был привлечен к решению вопроса о возможности дальнейшей эксплуатации шаровых резервуаров для хранения жидкого аммиака. Начиная с 1989 г. проведены обследования 12 шаровых резервуаров объемом 2000 м3 после 6–25 лет их эксплуатации. При этом восемь шаровых резервуаров были освидетельствованы повторно (после выполнения на них ремонтных работ) по разработанной институтом технологии.

Результатами обследований установлено, что трещинообразование в сварных швах во всех случаях было связано с технологическими дефектами сварки: подрезами, цепочками пор и шлаковых включений, непроварами корня сварных швов и др. Трещины в бездефектных сварных швах и в основном металле не возникают. Трещинообразование происходило только на внутренней поверхности стенки, что подтверждает предположение о механизме коррозионного растрескивания сварных швов под напряжением в среде жидкого аммиака. Количество и размеры трещин зависят от срока эксплуатации резервуара, количества, типа и размера технологических дефектов сварки, а также степени механической неоднородности сварного соединения.

Для оценки влияния длительного воздействия жидкого аммиака на механические свойства и структуру основного металла и сварных соединений были вырезаны фрагменты стенок диаметром 900 мм из двух шаровых резервуаров после 12 лет их эксплуатации. Лабораторными исследованиями не выявлено изменений структуры основного металла и сварного шва, а также основных механических свойств, ударной вязкости и характеристик трещиностойкости. Все фактические характеристики металла отвечали требованиям соответствующих ГОСТов на сталь и сварные соединения. Была выявлена существенная неоднородность механических свойств сварного соединения, выразившаяся в превышении предела текучести металла сварного шва до 1,5 раз по сравнению с основным металлом [2], что является одной из причин, способствующих ускоренному растрескиванию сварных швов.

На основе анализа закономерностей повреждений сварных швов был предложен и применен способ повышения сопротивления коррозионному растрескиванию сварных соединений. Этот метод заключается в деконцентрации напряжений в сварных стыковых соединениях на внутренней поверхности стенки резервуаров путем снятия утолщения сварных швов механическим способом и последующей зашлифовки заподлицо с основным металлом. Эта операция обеспечивает уменьшение концентрации напряжений, обусловленной геометрией сварного шва и дефектами сварки, а также приводит к частичному снятию остаточных сварочных напряжений. Как показала практика, трещины, образовавшиеся вследствие коррозионного растрескивания под напряжением, без снятия утолщения сварных швов не обнаруживаются методами цветной, вихретоковой и магнитопорошковой дефектоскопии из-за малой величины их раскрытия и развития в подповерхностных слоях сварных швов. Существенно затруднено также выявление мелких поверхностных трещин глубиной до 2–2,5 мм методом ультразвуковой дефектоскопии. Поэтому снятие утолщения сварных швов, кроме деконцентрации напряжений, существенно улучшает качество дефектоскопического контроля, обеспечивая практически 100 %-ную выявляемость как дефектов сварки, так и трещин коррозионно-механического происхождения. Кроме того, при переварке дефектных участков швов с целью достижения большей однородности механических свойств основного и наплавленного металла было рекомендовано использовать для ручной дуговой сварки электроды марки УОНИ-13/45.

Разработанные технические решения впервые применены в 1990 г. на предприятии ОАО «Сумыхимпром» на двух шаровых резервуарах, при обследовании которых после 11 лет эксплуатации было выявлено множество трещин. В 2004 г. проведено повторное освидетельствование технического состояния этих резервуаров после общей наработки более 26 лет. При дефектоскопическом контроле сварных швов трещин не выявлено, что подтверждает эффективность предложенного способа повышения сопротивления сварных соединений коррозионно-механическому растрескиванию.

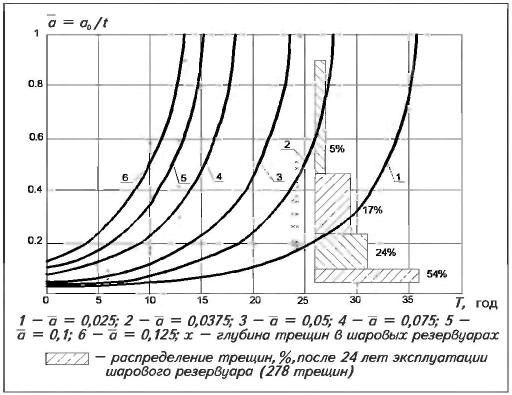

При обследовании после 24 лет эксплуатации двух других аналогичных резервуаров, в которых работы по деконцентрации напряжений сварных стыковых соединений не были проведены, в каждом из них методами визуально-оптического контроля и цветной дефектоскопии выявлено более 270 трещин. Как видно из рис. 1, более половины этих трещин имели глубину до 2 мм, около 25 % — 2–5 мм и 5 % — более 10 мм. Максимальная глубина трещин достигала 17–18 мм при толщине стенки резервуаров 20 мм. Все трещины зарождались и развивались от дефектов сварки в виде острых подрезов, цепочек шлаковых включений, скопления пор и пр. Существенный разброс в размерах трещин обусловлен различной глубиной и видом исходных дефектов, допущенных при сварке лепестков резервуара и не устраненных при сдаче резервуаров в эксплуатацию. На основании обобщения результатов натурных обследований технического состояния шаровых резервуаров и закономерностей повреждаемости сварных соединений разработана методика расчетной оценки ресурса их эксплуатации с использованием методов механики разрушения. В соответствии с положениями механики разрушения время Т до образования трещины от исходного дефекта а до расчетного значения а может быть представлено в виде

Т = Тз + Тр (1)

где Т3 — время до зарождения трещины от исходного технологического дефекта; Тр — время распространения трещины от а0 до ар.

Как показали результаты обследований, время до зарождения трещины существенно зависит от остроты и размеров исходного дефекта и может составлять до 5—10 лет. При отсутствии недопустимых дефектов сварки и значительных концентраторов напряжений трещины в сварных швах не образуются после 25 лет эксплуатации и более.

Поскольку технология сварки шаровых резервуаров не обеспечивает отсутствия дефектов сварных соединений, при расчетной оценке ресурса их эксплуатации принято Т3 = 0. Тогда расчетный ресурс эксплуатации определяется временем распространения трещины от а0 до принятого расчетного размера ар, которое в общем виде может быть представлено уравнением:

где ? и Ск — характеристики материала; ?К — разность коэффициентов интенсивности напряжений.

На основании анализа результатов натурного обследования шаровых резервуаров с учетом зависимости (2) для определения времени Тp было получено уравнение

где Ск — характеристика материала; ? — напряжение в стенке резервуара; М0 и М— коэффициенты, учитывающие соотношение a/t, t — толщина стенки.

В уравнении (3) параметр Ск характеризует сопротивление материала коррозионно-механическому растрескиванию под напряжением в среде жидкого аммиака. Определение его в лабораторных условиях представляет весьма сложную задачу, связанную с обеспечением близких к натурным условий испытания в течение длительного времени. Авторами на основе анализа результатов натурных измерений повреждаемости для шаровых резервуаров, изготовленных из стали 09Г2С, было получено Ск ? 2•102 МПа•год.

На рис. 1 приведены результаты расчетов по формуле (3) при различных размерах исходных дефектов для шаровых резервуаров объемом 2000 м3, работающих при давлении Р = 0,6 МПа, а также измеренные значения глубины трещины в сварных соединениях резервуаров. Расчетные кривые отражают общие закономерности кинетики повреждаемости сварных соединений шаровых резервуаров. Выявленная существенная повреждаемость до (0,5…0,9)t на ранней стадии эксплуатации (до 10–15 лет) связана с наличием исходных технологических дефектов глубиной 1,5–2,5 мм (кривые 4, 5, 6), при их глубине 0,5–1 мм такая же повреждаемость возникает после 20–25 лет эксплуатации (кривые 1, 2, 3). При дефектах менее 0,5 мм глубина трещин, возникающих при эксплуатации до 24 лет, не превышает 0,2t при t = 20 мм.

Рис. 1. Зависимость глубины трещины а от времени эксплуатации Т при Рраб = 0,6 МПа

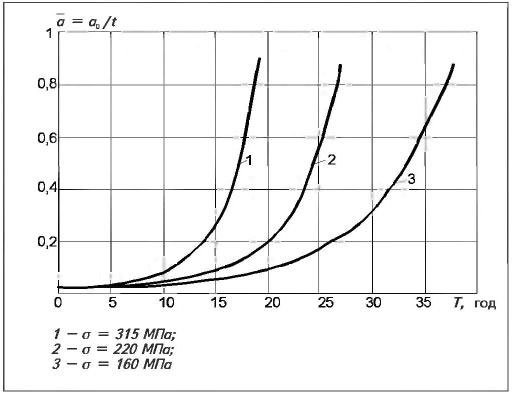

Как следует из уравнения (3), наряду с исходной дефектностью скорость повреждаемости сварных соединений существенно зависит от уровня напряжений (рис. 2). Так, при уменьшении напряжений в стенке резервуара с 315 до 160 МПа долговечность на уровне повреждаемости ар=0,4t увеличивается с 16 до 32 лет. Этим, в частности, объясняется меньшее количество трещин в цилиндрических сосудах для хранения жидкого аммиака под давлением и их практическое отсутствие в котлах железнодорожных цистерн для транспортировки жидкого аммиака, в которых номинальные напряжения не превышают 100…120 МПа.

Рис. 2. Зависимость глубины трещины ? от срока эксплуатации Т и уровня напряжений

Одним из важных условий при расчете ресурса эксплуатации шаровых резервуаров по стадии распространения трещины является определение расчетной глубины трещины ap в уравнении (3). Как показывает опыт эксплуатации резервуаров, изготовленных из стали 09Г2С, с толщиной стенки 20 мм, их несущая способность обеспечивается при глубине трещины до 0,9t. Поэтому величина ap < t может быть принята из условий обеспечения герметизации резервуара.

В расчетах на прочность и циклическую долговечность толстостенных сосудов, работающих под давлением для обеспечения сопротивления хрупкому разрушению согласно принимают ap = 0,25t. Поскольку сопротивление хрупкому разрушению шаровых резервуаров с толщиной стенки 20 мм, изготовленных из стали 09Г2С, обеспечивается свойствами материала, расчетная глубина трещины может быть определена из условия обеспечения несущей способности при вязких состояниях металла. В этом случае в качестве критерия сопротивления разрушению можно использовать критические напряжения ?к, которые определяют при испытании на осевое растяжение образцов с трещинами. Рассматривая элемент стенки резервуара как пластину с поверхностной трещиной глубиной a, при осевом растяжении определяем aк из выражения

aк = t(1–?1/?к), (4)

где aк — критическая глубина трещины; ?к — критическое напряжение; ?1 — номинальное напряжение в стенке резервуара.

При вязких и квазихрупких состояниях для стали 09Г2С

?к ? 0,5(?т + ?в), (5)

где ?т и ?в — предел текучести и временное сопротивление.

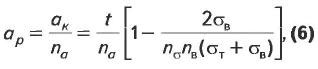

Тогда, подставляя (5) в (4), заменяя ?т на ?в и вводя коэффициент запаса по глубине трещины nа, получаем

где nв — коэффициент запаса по временному сопротивлению; n? — коэффициент перегрузки.

Принимая в соответствии с ГОСТ 14249–89 по расчету на прочность сосудов давления nа = 2, n? = 1,2, nв = 2,4 и подставляя в (6) для стали 09Г2С соответствующее значения ?т и ?в, получаем ap = 0,3t.

Таким образом, на основании анализа условий эксплуатации и повреждаемости шаровых резервуаров для хранения жидкого аммиака установлено:

• увеличение ресурса безопасной эксплуатации шаровых резервуаров для хранения жидкого аммиака под давлением до 40 лет и более может быть достигнуто путем выполнения работ по деконцентрации напряжений в сварных стыковых соединениях на внутренней поверхности стенки резервуара с устранением недопустимых дефектов в виде подрезов, цепочек шлаковых включений и др. Выполнение указанных работ рекомендуется как для резервуаров, выработавших установленные нормативные сроки эксплуатации, так и для вновь изготовляемых;

• полученные зависимости (3) и (6) позволяют провести расчетную оценку ресурса шаровых резервуаров по критерию сопротивления коррозионному растрескиванию сварных соединений с учетом их фактического технического состояния.