Гидроизоляция бетонных резервуаров

Сначала обратимся к истории бетона: она и древняя, и молодая. Еще за 3600 лет до Рождества Христова в Египте строили пирамиды и лабиринты из камней, скрепленных цементирующими составами. Более того, есть основание считать, что эти огромные камни искусственного происхождения, т.е. бетонные. Агросский акведук и водоемы в Спарте построены карфагенянами и греками из мраморного щебня и известкового раствора. Да и Великая китайская стена, начатая в 214 г. до н.э., построена из бетона. Римляне оставили нам богатейшее наследие — грандиозные бетонные сооружения в Англии, Испании, Франции. Витрувий описал технологию возведения мостов, зданий, городских стен, акведуков, портов и дорог из камней, связанных растворами, содержащими пуццоланы. Бетонным куполом перекрыт знаменитый Пантеон в Риме, построенный в 27 г. до н.э. Но с XV в. по необъяснимым причинам о бетоне как бы забыли.

Возрождение его началось в конце XVIII в. с появления в Англии в 1796 г. роман-цемента, а в 1824 г. был создан портландцемент и интенсифицировался процесс возведения сооружений из бетона в деревянной опалубке методом тромбования. Не менее 70 лет потребовалось России, чтобы постепенно включать в строительство бетон, но до возведения домов дело не дошло. Теперь мы не представляем себе стройку без бетона, но только в XX в. начаты исследования долговечности бетонных конструкций, эксплуатирующихся в различных условиях.

Казалось бы, массивные бетонные и высокопрочные железобетонные конструкции должны служить надежной защитой зданий, так как многолетней наукой и практикой установлено, что бетон набирает прочность в водной среде. Однако на самом деле все обстоит не так просто. Действительно, бетон набирает прочность во влажной среде, но только в том случае, если водная среда не агрессивна по отношению к бетону и вода не диффундирует через его тело.

И в первом, и во втором случае бетон медленно, но необратимо разрушается, и на его поверхности появляются высолы — сталактиты — «белая смерть» бетона. Если протекает бетон, армированный коррозионно-стойкой сталью, то разрушение интенсифицируется, ибо коррозия резко увеличивает объем арматуры. Продукты коррозии отторгают защитный слой железобетонной конструкции, обрекая обнаженную арматуру на ускоренную коррозию.

Итак, существуют следующие виды коррозии бетона и причины ее возникновения:

1. Физико-химическая коррозия:

— выщелачивание из бетона свободной извести

— фильтрационной (диффузионной) водой и вынос ее на наружную поверхность в виде белесых потеков и сталактитов (наростов);

— сульфатная и магнезиальная коррозия вследствие воздействия сернокислых и магнезиальных солей, содержащихся в диффузионной (фильтрационной) влаге, на свободную известь бетона, что приводит к образованию легко растворимого сульфоалюмината кальция и как следствие к механическому разрушению бетона;

— углекислая коррозия в результате соединения агрессивной углекислоты с гидратом окиси кальция бетона, что вызывает деструктивные процессы в бетоне;

— в результате взаимодействия щелочей цемента с реакционно-способными заполнителями происходит расширение бетона с образованием трещин.

2. Физико-механическая коррозия происходит при резких колебаниях температуры на поверхности бетонных конструкций, при инсоляции, многократно повторяющихся циклах «замораживания — оттаивания» и «увлажнения — высушивания» в зоне переменного уровня воды.

3. Органогенная коррозия происходит под воздействием органических веществ как изнутри, так извне бетонного сооружения (почвенные коллоиды, газы, растительные и животные микроорганизмы, гумус). В результате за счет уменьшения углекислоты и свободного оксида кальция разлагается карбонатная пленка.

4. Биопоражения (фитокоррозия, обрастания) происходят под воздействием животных и растительных организмов.

5.Разрушения происходят вследствие несоблюдения технологических требований, использования загрязненных заполнителей, недостаточного уплотнения бетонной смеси, нарушения температурного режима укладки и выдерживания бетонаю

В свою очередь, металлическая арматура «страдает» от химической и электрохимической коррозии. Химическая коррозия — это взаимодействие металлической поверхности с окружающей средой, а электрохимическая включает процессы взаимодействия металлов с электролитами.

Как же защитить корродирующий бетон?

Самой сложной является технология инъецирования в тело бетонной конструкции различных химических составов. Основным недостатком этого способа является исключительная сложность (бурение скважин, закрепление инъекторов, дорогое оборудование, высокая квалификация рабочих, значительный расход дорогих материалов), а главное — работа выполняется вслепую (неуправляемое растекание инъецируемого состава по пустотам в теле бетона).

Другой развивающейся в последнее время технологией является втирание в тело фильтрующей конструкции специальных составов (ксайпекс, пенетрон, кольматрон, гидрофлекс и т.п.), которые призваны кольматировать поры. Эти составы проникающего действия на цементной основе с минерально-химическими добавками, в присутствии влаги и свободного кальция образующие в капиллярах бетонной конструкции не растворимые в воде кристаллы, которые проникают в тело бетона и кольматируют поры в нем, что способствует водонепроницаемости. Если в конструкции большие поры (каверны) и трещины или бетон сильно карбонизированы солями, рост кристаллов замедляется или прекращается вовсе. Этот способ осложняется необходимостью специального ухода за нанесенным составом, например орошение водой через каждые 2 часа. Кроме того, если в защищаемой стене имеются вкрапления, например из кирпича, то эффект кольматации снижается. И тогда приходится возвращаться к традиционному способу — нанесению пропиточно-окрасочных составов, «работающих на отрыв», т.е. изнутри сооружения. Наукой и более чем полувековой отечественной практикой тоннельщиков и гидростроителей опробованы многочисленные составы (эпоксидно-фурановые, эпоксидно-каучуковые, эпоксидно-каменноугольные и т.п.). Основной проблемой оставалась адгезионная прочность к влажному бетону (кирпичу, камню). Автору статьи впервые в 1982 г. удалось успешно внедрить изоляционное покрытие, адгезирующее к мокрому бетону в подвальных помещениях жилых зданий с использованием полиизоцианатных полимеррастворов [1—4].

Было доказано, что наиболее стойкими в различных средах являются защитные составы на основе полиизоцианатного связующего (см. таблицу).

В 1999 г. разработан способ получения связующего полиизоцианата и изоцианатных композиций (патент №2128674, авторы Ю.А. Авдонин, О.А. Лукинский и др.), а в 2003 г. разработаны усовершенствованный способ получения полиизоцианата и состав для получения полимерных материалов.

В «ВИДИС-ПРОМ-Д» в 2002 г. организовано производство нескольких видов полиизоцианатных составов — Лукаров*, защищающих бетонные, металлические и другие конструкции от агрессивного воздействия окружающей среды. Исследования, проведенные ГАСИС совместно с ВНИИЖТом, показали, что после 300 циклов замораживания-оттаивания физико-механические свойства Лукаров не изменялись. Защита бетона (кирпича и камня) Лукарами от морозного разрушения предельно упростилась и выполняют ее в такой последовательности:

— очищенную поверхность пропитывают составом Лукар-ОГГ*, нанося его безвоздушными распылителями типа Graco и Wagner или при малых объемах щетинными кистями (щетками);

— через 3—5 ч шпателем или кистью наносят состав Лукар-5***, получая глянцевую высокопрочную поверхность любого цвета, стойкую к различной агрессии (см. таблицу).

Рекомендации по использованию материалов для защитного покрытия бетона

| Среда | Воздействие на бетон | Материалы защитных покрытий |

|---|---|---|

| Азотная кислота 5%-ная | Быстрое разрушение | Полиизоцианатные составы, жидкое стекло, хлоркаучук, эпоксидные смолы, хлоропрен, виниловые смолы, полиэфиры, кирпич, плитки, битуминозные материалы, сера, кислотоупорный цемент |

| Азотная кислота 40%-ная | То же | Полиизоцианатные составы, жидкое стекло, кирпич, плитки, виниловые смолы, кислотоупорный цемент |

| Алюминий хлористый | Эпоксидные смолы, эпоксидно-гудроно-каучуковые составы, хлоропрен, виниловые смолы, плиэфиры, кирпич, плитки, битуминозные материалы, хлорсульфированный полиэтилен, фурановые, фенольные смолы, сера | |

| Аммоний хлористый | Медленное разрушение. В пористом или растрескавшемся бетоне действует на арматуру | Полиизоцианатные составы, битуминозные материалы, хлоркаучук, эпоксисоставы, хлоропрен, фенольные смолы, стиролбутадиеновый каучук, виниловые смолы, жидкое стекло, кирпич, плитки, фурановые смолы, битуминозные материалы |

| Бром | Газообразный бром разрушает. Жидкий бром разрушает, если в нем содержатся НВг и влага | Полиизоцианатные составы, хлоропрен, виниловые смолы, полиэфиры, кирпич, плитки, жидкое стекло |

| Калий хлористый | В присутствии хлористого магния в пористом или растрескавшемся бетоне коррозия арматуры | Полиизоцианатные составы, жидкое стекло, хлоркаучук, эпоксисоставы, хлоропрен, стиролбутадиеновый каучук, уретановые смолы, виниловые смолы, хлорсульфированный полиэтилен, кирпич, плитки, битуминозные материалы, фурановые и фенольные смолы, сера |

| Калия гидроокись 25%-ная | Разрушение | Полиизоцианатные составы, эпоксисоставы, хлоропрен, стиролбутадиеновый каучук, виниловые и фурановые смолы, углеграфитовые и битумные материалы |

| Натрий хлористый | В присутствии хлористого магния происходит коррозия арматуры в пористом или растрескавшемся бетоне. Коррозия арматуры может вызвать отслаивание бетона | Полиизоцианатные составы, жидкое стекло, хлоркаучук, эпоксисоставы, хлоропрен, стиролбутадиеновый полисульфидный каучук, уретановые, виниловые, фурановые, фенольные смолы, хлорсульфированный полиэтилен, кирпич, плитки, битумные материалы |

| Натрия гидроокись 40%-ная | Разрушение бетона | Полиизоцианатные составы, эпоксидные смолы, эпоксисоставы, хлоропрен, стиролбутадиеновый каучук, полисульфидный каучук, виниловые и фурановые смолы, углеграфитовые блоки |

| Серная кислота 10%-ная | Быстрое разрушение | Полиизоцианатные составы, хлоркаучук, эпоксидные смолы, хлоропрен, стиролбутадиеновый каучук, виниловые смолы, фурановые, фенольные смолы, хлорсульфированный полиэтилен, кирпич, плитки, сера |

| Серная кислота 60%-ная | То же | Полиизоцианатные составы, хлоркаучук, виниловые, фенольные смолы, хлорсульфированный полиэтилен, кирпич, углеграфитовые и битуминозные материалы, свинец, сера, кислотоупорный цемент |

| Серная кислота конценфировапная,а также олеум | Разрушение | Полиизоцианатные составы, кирпич, свинец, кислотоупорный цемент |

| Сернистая кислота | Быстрое разрушение | Полиизоцианатные составы, хлоркаучук, эпоксисоставы, хлоропрен, уретановые, виниловые, фурановые и фенольные смолы, полиэфиры, хлорсульфированный полиэтилен, кирпич, битуминозные материалы, свинец, сера, свинцовый глет |

| Фтористо-водородная кислота 30%-ная | Быстрое разрушение бетона и арматуры | Полиизоцианатные составы, стиролбутадиеновый каучук, бутилкаучук, виниловые, фенольные, фурановые смолы, углеграфитовые материалы, свинец, сера |

| Хромовая кислота 5%-ная | Действует на арматуру в пористом или растрескавшемся бетоне | Полиизоцианатные составы, жидкое стекло, виниловые смолы, полиэфиры, хлорсульфированный полиэтилен, кирпич, плитки, битуминозные материалы, свинец, сера, кислотоупорный цемент |

| Хромовая кислота 60%-ная | То же | Полиизоцианатные составы, кирпич, плитки, свинец, кислотоупорный цемент |

Особенностью новых защитных составов является повышенная адгезия к влажному бетону.

При необходимости выполнения штукатурного покрытия, а также при «лечении» дефектов (каверн, щелей, обнаженной арматуры) в бетонных и железобетонных конструкциях применяют Лукар-ОХ, состоящий из днухкомпонентного состава типа Лукар-5, наполненного сухой цементно-песчаной смесью. Особенность нового полимерраствора — возможность регулирования сроков твердения путем изменения массы компонента инициатора отверждения полимерраствора.

Технология гидроизоляции резервуаров.

В стране эксплуатируются сотни сборных и сборно-монолитных емкостей и резервуаров для хранения воды и агрессивных жидкостей, ежегодно их возят ни десятками, а как правило повсеместно но возникает одна и та же проблема — протечки и как следствие — коррозионное поражение бетона. Протекают швы между сборными железобетонными конструкциями, сопряжения сборного железобетона с монолитным, да и сами конструкции зачастую не обеспечивают надежности при интенсифицирующейся в процессе эксплуатации коррозии арматуры и бетона.

Причины массовых протечек таких водохранилищ вызваны прежде всего ошибочными проектными решениями, которые рекомендуют либо замоноличивание швов цементно-песчаным раствором, либо выполнение гидроизоляции архаичными битумными материалами. В жестких бетонных (цементно-песчаных) уплотнениях швов образуются трещины под воздействием температурных осадочных и усадочных деформаций, а битумная изоляция не выдерживает воздействия ни растягивающих напряжений на холоде, ни повышенных температур, ни микрофлоры.

Наша торкрет-штукатурка, как правило, также не обеспечивает водонепроницаемости по следующим причинам:

— плохое сцепление торкрета с бетоном заводского изготовления (насечку и промывку поверхности обычно не выполняют ввиду исключительной трудоемкости);

— сложно контролировать состав цементно-песчаной смеси торкрета;

— не выполняется многослойность торкретирования, а при одно- и двухслойном нанесении никогда не получаются достаточная плотность и прочность.

В Государственной инвестиционной академии ГАСИС ФАО МОиН РФ разработаны проверенные временем конструктивно-технологические решения гидрозащиты сборно-монолитных железобетонных емкостей с использованием битумно-каучуковых мастик типа БСКМ и композиций на основе полиизоцианатного связующего.

Мастика БСКМ, содержащая модифицирующие добавки (уретановые, бутилкаучуковые, наиритовые, сульфохлорполиэтиленовые), в сочетании с базальтовыми и стеклянными тканями или лавсано-вискозными неткаными материалами обеспечивает стабильность адгезионно-когезионных свойств, водостойкость и химостойкость в широком диапазоне температур [5].

Разжиженной сольвентом БСКМ выполняет и антикоррозионную защиту металлоконструкций (толщина двухслойного покрытия около 0,5 мм), а также грунтовку бетонных поверхностей, предшествующую гидроизоляции.

Грунтование (праймирование) выполняют с коротким ворсом или безвоздушными распылителями, а нанесение БСКМ — обрезиненными швабрами и шпателями, которые легко изготовить в любой строительной мастерской.

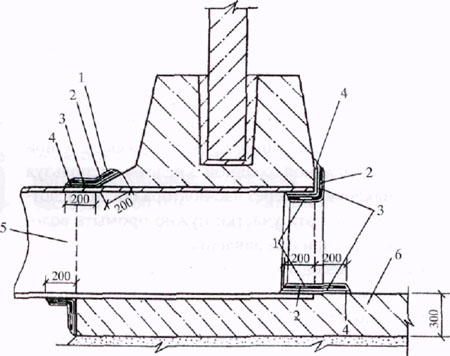

Гидроизоляцию днища резервуаров выполняют в такой последовательности (рис. 1):

Рис. 1. Конструктивное решение гидроизоляции днища резервуара.

1-цементно-песчаный раствор — 20 мм; 2 -железобетонное днище бетона марки В25 — 300 мм; 3-цементно-песчаный раствор 20 мм; 4 — защитный слой БСКМ -0,1 мм; 5 -армирующая ткань 0,3 мм; 6 -приклеивающий слой БСКМ 0,3 мм; 7-грунтовка БСКМ — 0,1 мм; 8 -бетонная подготовка 100 мм; 9- гривийно-песчаная смесь 250 мм; 10 -свободный конец армирующей ткани 5= 200 мм.

— по уплотненному грунтовому основанию отсыпают гравийно-песчаную смесь слоем около 250 мм;

— бетонную подготовку выполняют из бетона М150 толщиной 100 мм, выравнивая и уплотняя ее виброрейкой;

— через двое суток по сухой поверхности (серый цвет бетона) наносят грунтовку (около 500 г/м2);

— на следующий день наносят приклеивающий слой БСКМ, наклеивая по нему плотную ткань с нахлестом полотнищ около 50 мм;

— свободный конец стеклоткани длиной около 500 мм, пропитанный БСКМ, рулоном сворачивают у кромки бетона;

— через двое суток по БСКМ укладывают выравнивающую защитную цементно-песчаную стяжку толщиной около 20 мм, используя напрягающий цемент типа НЦ-20;

— не ранее чем через сутки бетонируют днище.

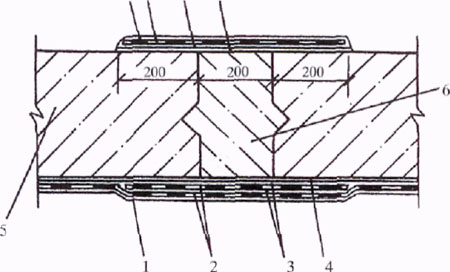

Особое внимание нужно уделить герметизации узла сопряжения стены с днищем (рис. 2).

Рис. 2. Конструктивное решение герметизации узла сопряжения стены с днищем.

1-защитный слой БСКМ 0,5 мм; 2 -армирующая ткань -0,3 мм; 3 -приклеивающий слой БСКМ 0,3 мм; 4 -грунтовка БСКМ — 0,1 мм; 5-стеновая панель W8; 6 -бетон марки В25 на мелком гравии; 7-железобетонное днище W8.

Железобетонный «стакан» и стеновую панель необходимо тщательно очистить перед грунтованием. Свободный конец рулона заводят на «стакан», а по нему с нахлестом до 100 мм наклеивают следующий слой армирующей ткани снизу вверх.

Герметичность швов между стеновыми панелями обеспечивается, например, самоклеящейся лентой Абрис®С-ЛТбаз или оклейкой нетканкой, пропитанной БСКМ, с обеих сторон.

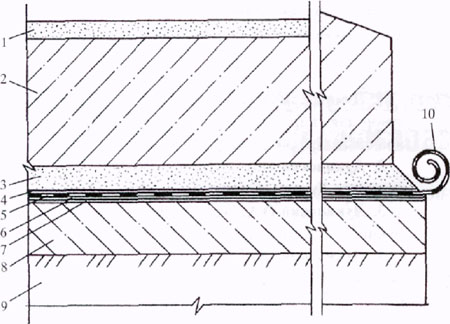

Необходимо тщательно выполнять герметизацию мест прохода труб через стены или днище (рис. 3).

Рис. 3. Конструктивное решение герметизации сопряжения железнобетонной трубы с днищем резервуара.

1 -защитный слой БСКМ 0,5 мм; 2-армирующая основа; 3- БСКМ в два слоя или АбрисфС-ЛТбаз; 4 -грунтовка Лукар-ОП 0,1 мм; 5 — железобетонная труба; 6- бетонное днище.

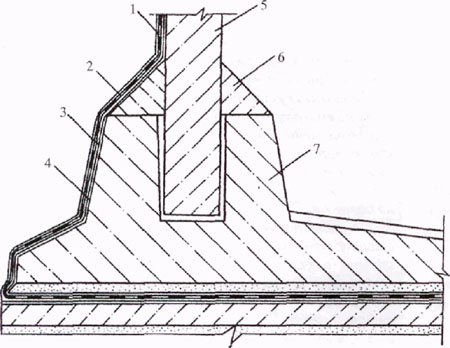

Перед установкой трубу очищают от продуктов коррозии и грунтуют за два раза Лукаром-ОП**** или БСКМ, а примыкания обязательно оклеивают базальтовой или стеклянной тканью. Аналогично герметизируют стыковые соединения железобетонных панелей (рис. 4).

Рис. 4. Конструктивное решение шва между стеновыми панелями.

1-защитный слой 0,3 мм; 2-нетканка или Абрис® С-ЛТбаз; 3 -приклеивающий слой 0,3 мм; 4 -грунтовка 0,1 мм; 5 -стеновая панель W8; 6 -бетон марки В25 на мелком гравии.

При выполнении ремонта особое внимание нужно уделять подготовке основания. Дефектные зоны следует расчистить от «бунящего» бетона. Обнаженную прокорродировавшую арматуру необходимо тщательно очистить от продуктов коррозии, используя металлические щетки, электро- или пневмодрель с насадкой-щеткой. Трещины и каверны в бетоне расчистить на глубину не менее 50 мм, используя ту же дрель с насадкой-фрезой. Места, где появились высолы, необходимо промыть смесью 2%-ной серной и 10%-ной соляной кислоты, используя кисть-макловицу. Через час-полтора после кислотной обработки эти участки нужно промыть водопроводной водой под давлением.

Перед нанесением защитного материала кавернозную поверхность бетона необходимо просушить, используя любые горелки.

Герметизировать трещины эффективно Лука-ром-ОХ, состоящим из полиизоцианатного связующего, наполненного сухой цементно-песчаной смесью и инициатором отверждения. Особенностью такой композиции является не только высокая адгезионно-когезионная прочность, но и способность увеличиваться в объеме на 5-7% в процессе полимеризации. Количеством инициатора отверждения, например третичными аминами, можно регулировать скорость полимеризации в широких пределах (от 2-3 мин до 3-5 ч).

При работе с разжижителями, грунтовкой, мастиками и Лукарами необходимо соблюдать требования ГОСТ 12.3.005-75 «Работы окрасочные, общие требования безопасности», так как эти материалы пожароопасны и токсичны.

Определяющими при выборе составов и технологии гидроизоляции должны быть долговечность, соизмеримая с проектной долговечностью сооружения, технологичность и ремонтопригодность каждого конструктивного решения.

*Лукары соответствуют ТУ 5772-002-58275026-02 от 17.02.2002 г., все Лукары относятся к малоопасным веществам 4-го класса опасности по ГОСТ 12.1.007-76 (Гигиеническое заключение № 52.НЦ.15.577.П.000355.02.03 от 17.02.2003 г.). Свидетельство на товарный знак №257756 от 27.10.2003 г.

** Однокомпонентная низковязкая жидкость поставляется в виде, готовом к употреблению; ее можно наносить при температуре наружного воздуха до — 22°С и при любой положительной температуре и влажности.

*** Двухкомпонентный состав повышенной вязкости поставляется в расфасовке, не требующей дозирования.

**** Стандартная продукция — Лукар-ОП соответствует Техническим условиям ТУ 5772-002-58275026-02 от 05.02.2002 г., как и все Лукары относятся к малоопасным веществам четвертого класса опасности по ГОСТ 12.1.007-76 (Гигиеническое заключение № 52.НЦ.15.577.П.000355. 02.03 от 17.02.2003 г.). Свидетельство на товарный знак №257756 от 27.10.2003 г.

Литература

Лукинский О.А. Полиизоцианатный полимерраствор для гидроизоляции влажного бетона// Передовой опыт в строительстве Москвы. — 1984.— №3.

Лукинский О.А. Гидрозащита стен. На помощь приходит Лукар// «Строитель». — 2003. — №1.

Лукинский О.А. Гидрозащита подземных конструкций// Строительные материалы. — 2008. — №1.

Лукинский О.А. Гидроизоляционные и облицовочные работы, материалы и технологии. Уч.пособие.— М.:изд.ГАСИС, 2006.

Технические указания по устройству и ремонту мягких кровель плоских и скатных крыш зданий полимерными материалами. — М.: изд. ГАСИС, 2006.

О.А. ЛУКИНСКИИ, научный руководитель проблемы «Гидрозащита» ГАСИС,проф., чл.-кор. Академии РФ