Внедрение струйного гидравлического смесителя для пожарной безопасности и эффективной работы резервуарных парков

Галиакбарова Э.В., Валявин Г.Г., Галиакбаров В.Ф.

ФГБОУ ВПО “Уфимский государственный нефтяной технический университет», г. Уфа, Российская Федерация ООО «НТ-Центр», г. Уфа, Российская Федерация

Резервуарный парк — группа резервуаров для хранения нефти, нефтепродуктов и размещенных на участке территории, ограниченной по периметру обвалованием или ограждающей стенкой при наземных резервуарах, и дорогами или противопожарными проездами при подземных (заглубленных в грунт или обсыпанных грунтом) резервуарах,установленных в котлованах или выемках.

Безопасная и эффективная работа резервуарных парков связана с полным использованием объемов емкостей, экономичностью и отсутствием возгораний.

Возникновение пожара в резервуаре зависит от следующих факторов: наличия источника зажигания, свойств горючей жидкости, конструктивных особенностей резервуара, наличия взрывоопасных концентраций внутри и снаружи вертикального стального резервуара. Пожар в резервуаре обычно начинается со взрыва паровоздушной смеси. На образование взрывоопасных концентраций внутри резервуаров оказывают существенное влияние физико-химические свойства хранимых нефти и нефтепродуктов, конструкция резервуара, технологические режимы эксплуатации, а также климатические и метеорологические условия. Взрыв в резервуаре приводит к подрыву (реже срыву) крыши с последующим горением на всей поверхности горючей жидкости. При этом, даже в начальной стадии, горение нефти и нефтепродуктов в резервуаре может сопровождаться мощным тепловым излучением в окружающую среду, а высота светящейся части пламени составлять 1-2 диаметра горящего резервуара. Отклонение факела пламени от вертикальной оси при скорости ветра около 4 м?с-1 составляет 60-70°.

Условиями для возникновения пожара в обваловании резервуаров являются: перелив хранимого продукта, нарушение герметичности резервуара, задвижек, фланцевых соединений, наличие пропитанной нефтепродуктом теплоизоляции на трубопроводах и резервуарах, использование электромеханических устройств типа «Диоген» и «Тайфун» для размыва донных отложений.

Известно, что в емкостях большого объема, происходит образование и накопление донных отложений, которые занимают до 1/4 их объема. В системе трубопроводного транспорта и хранения нефти, нефтепродуктов в резервуарных парках преимущественно используются большие емкости.

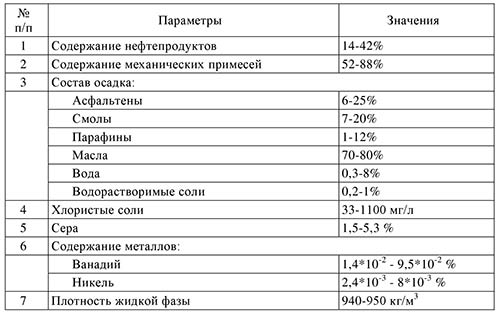

Донные отложения неравномерно распределяются внутри емкости, имеют следующий состав: 52-88% механические примеси, 12-42% углеводороды. В таблице 1 представлены данные по отложениям нефти.

Для разбиения донных отложений на практике применяют электромеханические мешалки моделей «Диоген» или «Тайфун». Принцип работы электромеханической мешалки заключается в процессе перемешивания направленной затопленной струей нефти, создаваемой вращающимся пропеллером, при котором тяжелые донные отложения взвешиваются в общей массе нефти. Разбиение донных отложений происходит за счет непосредственного перемешивания нефти струей, создаваемой пропеллером, а также за счет создания кругового вращения всей массы хранимой нефти в резервуаре при работе пропеллера в крайних угловых положениях.

Таблица 1. Физико-химические характеристики отложений при хранении нефти

Следует подчеркнуть недостатки винтовых мешалок. Так, расположение винта мешалки у стенки емкости приводит к значительному уменьшению скорости движения нефти на диаметрально противоположном участке; площадь охвата турбулентной струи ограничивается углом, равным 22—25°; взвешивание осадка на остальной площади днища производится вторичным течением, т.о. происходит перемещение нефтешлама с места на место с последующим разбиением. При этом необходимо добиваться мощных вихреобразований, что приводит к дополнительным затратам электроэнергии, требуя устройство силовой электропроводки низкого напряжения и к затратам по усилению нижнего пояса емкости. При работе электромеханической мешалки возникают вибрации стенки емкости, которые могут привести к ее разрушению, загоранию углеводородных газов, с последующим пожаром резервуарного парка.

Сотрудниками ООО «НТ-Центр» и УГНТУ с целью устранения перечисленных недостатков была разработана конструкция струйного гидравлического смесителя (СГС), а также ее усовершенствованная модель, которая в настоящее время находится в патентной доработке. Смеситель СГС предназначен для предотвращения накопления донных отложений в резервуарах при заполнении их нефтью или нефтепродуктами и характеризуется экономичностью за счет использования части потенциальной энергии потока в трубопроводе перед резервуаром, а также созданием гомогенизированной по всему объему смеси за счет эжектора.

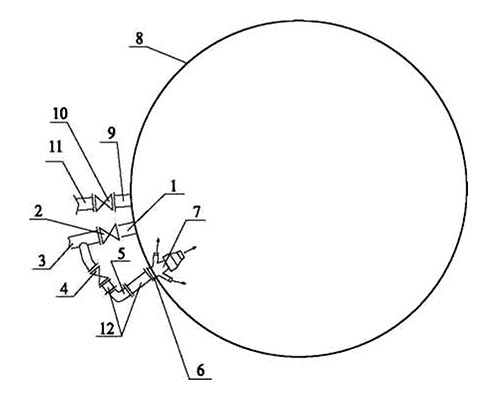

Смеситель СГС работает следующим образом. Через приемо-раздаточные патрубки нефть или нефтепродукт заполняют емкость на высоту равную L, деленную на 3 м, затем весь поток нефти или нефтепродукта направляют через струйный гидравлический смеситель СГС (рисунок 1 — схема обвязки). Поток закачиваемой нефти или нефтепродукта в смесителе разделяется на три равных потока. Струя, затопленная гидравлическая осесимметричная, которая выходит из центрального и боковых сопел со скоростью 20 м/с, расширяется под углом 22° относительно оси, что позволяет с максимальным эффектом использовать ее скорость и зону действия. Угол распространения струи до 40° достигается за счет коэффициента турбулентности а= 0,4. Два боковых сопла расположены под углом 40° к оси центрального сопла в горизонтальной плоскости, обеспечивая максимальное перекрытие площади днища резервуара. Центральное сопло также является эжектором. Из центрального сопла струя со скоростью 20 м/с входит в конфузор, в него также подсасывается жидкость из резервуара со скоростью 1 м/с. Смесь жидкостей проходит через камеру смешивания и выходит из нее со скоростью 9 м3/с и происходит перемешивание нефти и нефтепродуктов в емкости. Эти три струи, выходя из смесителя, срывают донные отложения, а также препятствуют образованию новых. Откачка нефти и нефтепродуктов происходит через приемно-раздаточные патрубки.

Рисунок 1. Схема обвязки

1 — приемный патрубок; 2 — задвижка приемного патрубка; 3 — тройник приемного патрубка; 4 — задвижка смесителя; 5 — поворот на 90°в обвязке смесителя; 6 — люк-лаз для установки смесителя; 7 — смеситель СГС; 8 — емкость; 9 — раздаточный патрубок; 10 — задвижка раздаточного патрубка; 11 — отводящий трубопровод; 12 — технологические трубопроводы

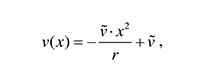

По теории Г.Н. Абрамовича о затопленных струях скорость v(x) в каждом сечении струи распределяется по закону:

где r — радиус струи в сечении; x — расстояние от оси струи; v ~ — скорость на оси струи.

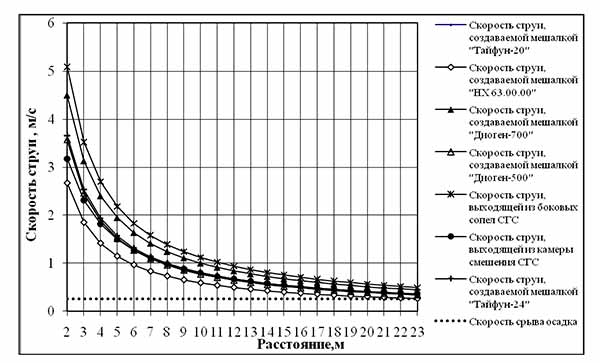

Результаты по численному расчету с помощью средств Microsoft Excel представлены на рисунке 2.

Анализируя графики на рисунке 2, следует заметить, что электромеханическая мешалка «Диоген — 500/700» работает эффективно только на расстоянии 19 м, скорость ее струи уступает скорости смесителя СГС в 2,5 раза.

Рисунок 2. График зависимости скорости струи смесителя СГС и электромеханических мешалок «Диоген — 500/700»

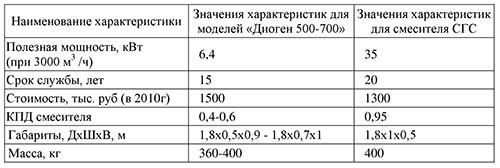

Методами последовательной диагностической процедуры Вальда определены рациональные параметры работы смесителя СГС. Усовершенствованная модель смесителя СГС представлена на рисунке 3, а технические характеристики указаны в таблице 2.

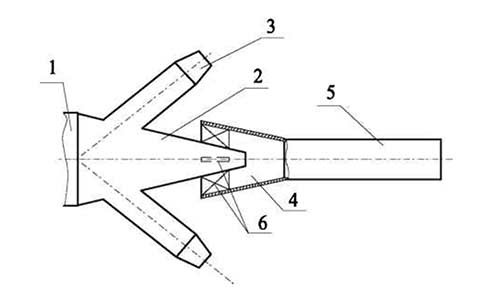

Рисунок 3. Струйный гидравлический смеситель:

1 — подводящий патрубок; 2 — центральное сопло; 3 — боковое сопло; 4 — конфузор; 5 — камера смешения; 6 — ребра жесткости

Таблица 2. Технические характеристики смесителей «Диоген 500-700» и СГС

Выводы

Применение в отдельных резервуарных парках Республики Башкортостан и Республики Татарстан разработанной авторами усовершенствованной модели смесителя СГС привело не только к ликвидации потери нефти при транспортировке, но и к гомогенизации нефти по всему объему емкости. Гомогенизированная нефть при переработке выдает примерно 95% выхода светлых продуктов – бензина, керосина, дизельного топлива. Смесители СГС показали устойчивую работу в течение последних 5 лет.